1. Conocimientos básicos de cotización

(1) Una vez recibidas las muestras o los planos del cliente para su consulta, realice la revisión de los planos y el presupuesto preliminar.

- Consideraciones sobre la revisión del dibujo: Material, dimensiones, estructura, requisitos de tolerancia 2D (los costes adicionales por piezas de repuesto, múltiples pruebas y revisiones deben incluirse en el presupuesto para piezas complejas o de alta precisión).

- Requisitos del cliente para el material del molde y el tratamiento térmico: Los materiales de mayor calidad aumentan los costes.

- Complejidad estructural: Las estructuras más complejas (por ejemplo, moldes de tres placas, mecanismos deslizantes, sistemas de refrigeración) conllevan costes más elevados.

- Recomendaciones técnicas: Asesorar a los clientes sobre la optimización del diseño del producto para simplificar la estructura del molde, reducir costes y mejorar la eficacia de la producción.

(2) Factores que afectan al precio del moho

- Vida útil del moho: La selección del material y el diseño estructural repercuten directamente en los costes de material y mecanizado.

- Precisión del producto: Una mayor precisión exige procesos de mecanizado y un diseño más estrictos, lo que aumenta los riesgos y los costes.

- Diseño estructural del molde: Dictada por la vida útil, la precisión y los requisitos de mecanizado, influye directamente en los costes de fabricación.

2. Componentes del molde de plástico Cotización

- Información sobre el producto: Nombre, número de pieza, tipo de resina, número de cavidades, etc.

- Costes de desarrollo del mercado.

- Costes de ingeniería:

- Gestión de proyectos

- Diseño de moldes

- Programación CNC

- Inspección de control de calidad

- Costes de material (varía según el grado del molde):

- Base del molde

- Insertos de núcleo/cavidad

- Deslizadores, elevadores

- Electrodos (electrodos de cobre)

- Componentes adquiridos:

- Sistema de corredores

- Sistema de eyección

- Sistema de refrigeración

- Sistemas de acción lateral y de apertura de moldes

- Otros componentes

- Costes de mecanizado:

- Torno, fresado, taladrado, rectificado, CNC, electroerosión, corte por hilo, pulido, montaje, tratamiento de superficies, etc.

- Otros costes:

- Pruebas + materiales

- Envío + aduanas + embalaje

- Entrega de muestras

- Gastos de gestión

- Condiciones de pago y calendario de entrega

- Evaluación del ciclo de producción de moldes

3. Clasificación del moho por grados

Basado en las normas SPI-SPE:

- Clase 101 Molde (1.000K+ disparos, producción de precisión a largo plazo):

- Materiales de alta dureza (por ejemplo, acero DME #2, acero 4140, 48-50 HRC).

- Control de temperatura, componentes endurecidos y canales de agua a prueba de óxido.

- Molde de clase 102 (disparos ≤1.000K, producción en serie):

- Similar a la clase 101 pero con características opcionales (por ejemplo, pasadores guía, placas duras).

- Molde de clase 103 (≤500K disparos, producción media):

- Acero P20 (28-32 HRC) o equivalente.

- Molde clase 104 (≤100K disparos, producción de bajo volumen):

- Bases de molde blandas de acero o aluminio.

- Molde de clase 105 (≤500 disparos, prototipos/moldes de prueba):

- Aluminio, resina epoxi o materiales de bajo coste.

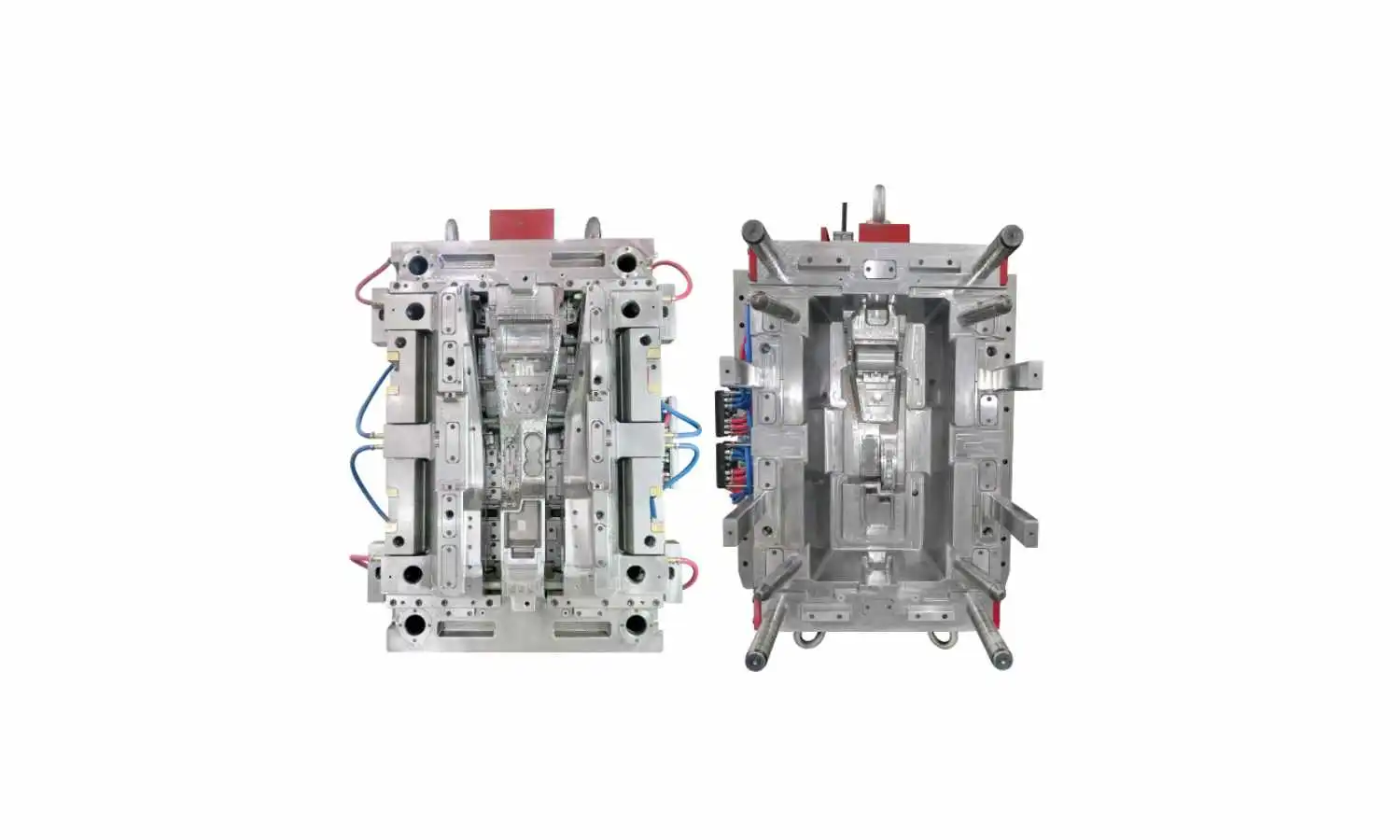

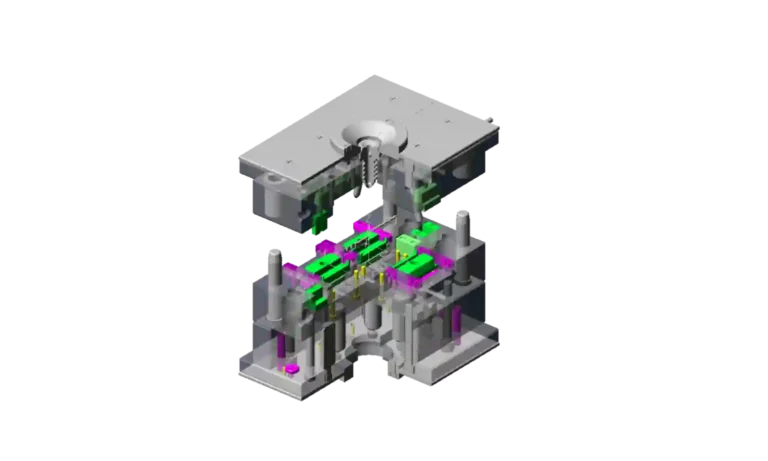

4. Estructura básica del molde

La estructura básica de un molde puede dividirse en sistemas funcionales: Sistema de corredores, Sistema de conformado, Sistema de control de la temperatura, Sistema de ventilación, Sistema de eyección, Sistema de apertura/cierre del molde, Restablecer sistema

- Base del molde:

La base del molde sirve como armazón de todo el molde. Todos los componentes se diseñan basándose en la estructura de la base del molde.- Coste: Normalmente supone 10%-30% del coste total del molde.

- Componentes:

- Placa superior (Placa de sujeción)

- Placa A (Placa de molde frontal)

- Placa B (Placa del molde trasero)

- Placa C (Pilar de soporte)

- Placa inferior

- Placa eyectora

- Placa de retención del eyector

- Pasadores guía, pasadores de retorno, pasadores eyectores, pilares de apoyo, pasadores de tope, etc.

- Principales proveedores de bases para moldes:

- China: LKM (Long Ji Mold Base), Hongfeng, Zhonghua, Mingli.

- Internacional: FUTABA (Japón), DME (EE.UU.), HASCO (Alemania), STRACK (Europa).

- Sistema de formación de moldes

- Insertos para núcleos y cavidades (insertos para moldes):Incrustado en las placas base del molde para reducir costes y simplificar el mecanizado.

- Requisitos materiales: Alta dureza (28-65 HRC), resistencia a la corrosión y estabilidad térmica.

- Terminología:

- Molde frontal (cavidad/molde madre)

- Molde trasero (núcleo/molde padre)

- Deslizadores y elevadores:

- Deslizadores: Se utiliza para formar socavados o rasgos laterales.

- Elevadores angulares: Asista en la expulsión de geometrías complejas.

- Sistema (S.R.G):

- Colada: Conecta la boquilla de la máquina de inyección al molde.

- Corredor: Canales que distribuyen el plástico fundido a las cavidades.

- Puerta: Punto de entrada del plástico fundido en la cavidad.

- Componentes estándar del molde:

- Marcas nacionales: LKM (China).

- Marcas internacionales:DME (EE.UU.), HASCO (Alemania), STRACK (Alemania), EOC (Europa), STAUBLI (Francia), MISUMI (Japón), NITTO (Japón).

5. Clasificación de los moldes de plástico

- Por dureza del material:

- (1) Moldes endurecidos (THROUGHLY HARDEN):

- Los aceros para núcleos/cavidades requieren un tratamiento térmico (por ejemplo, temple) para conseguir 44+ HRC.

- Materiales: H11, H13, 420, S7.

- Vida útil: 500.000+ disparos.

- (2) Moldes preendurecidos (PREendurecidos):

- Aceros para núcleo/cavidad (por ejemplo, P20, NAK80, aluminio) con <42 HRC.

- Vida útil: <500.000 disparos.

- (1) Moldes endurecidos (THROUGHLY HARDEN):

- Por diseño estructural:

- (1) Moldes estándar:

- Moldes de dos placas

- Moldes de tres placas

- (2) Moldes roscados:

- Expulsión automática del husillo (motorizada, hidráulica).

- Moldes multicapa para producción de gran volumen.

- Requiere sistemas de canal caliente para su automatización.

- (3) Moldes apilables

- Definición: Los moldes apilados, también conocidos como "moldes sándwich", constan de dos o más capas de molde apiladas.

- Características:

- Requiere un canal principal largo para distribuir el material fundido a una placa central de canal caliente.

- Ideal para piezas planas de paredes finas y producción de gran volumen.

- Tres superficies de separación deben abrirse simultáneamente.

- La fuerza de sujeción aumenta sólo 5%-10%pero la capacidad de producción se duplica.

- Desafíos:

- Los sistemas de canal frío requieren la eliminación manual de los residuos del canal, lo que complica la automatización.

- La tecnología de canal caliente es fundamental para lograr una producción automatizada eficiente.

- (4) Moldes de inserción

- Moldeo por inserción:

- Los componentes colocados previamente (por ejemplo, insertos metálicos) se incrustan en la cavidad del molde antes de la inyección.

- La resina fundida se une al inserto para formar un único producto integrado.

- Moldeo Outsert:

- Proceso especializado en el que la resina se sobremoldea en zonas localizadas de un sustrato metálico preformado.

- Moldeo por inserción:

- (1) Moldes estándar:

- Clasificación por color Cantidad

- Moldes monocolor:

- Moldes bicolor:

- Combina un material base duro (por ejemplo, ABS, PC) con un material de sobremoldeo blando (por ejemplo, TPE, TPU).

- Requiere dos moldes separados:

- Primer molde: Produce la pieza base dura.

- Segundo molde: Coloca la pieza dura en la cavidad posterior y sobremoldea el material blando.

- Consideraciones clave:

- Alineación precisa de las superficies de separación.

- Complejidad estructural (deslizadores, elevadores, insertos).

- Moldes multicolor (3+ colores):

- Similar a los moldes de dos colores pero con cavidades adicionales y pasos de moldeo secuenciales.

- Alta precisión necesaria para el posicionamiento de la pieza y la alineación del molde.

- Moldes de silicona

- Moldes de silicona sólida: Para piezas de goma.

- Moldes LSR (caucho de silicona líquida): Para la inyección de silicona líquida de alta precisión.