Comprender el moldeo por inyección

El moldeo por inyección es un proceso de fabricación muy utilizado por el que se inyecta material fundido en un molde para crear formas y productos específicos. Este método es especialmente indispensable en la producción de componentes de plástico, aunque también puede adaptarse a metales, vidrio y otros materiales. El proceso comienza cuando la materia prima, a menudo en forma de gránulos de plástico, se calienta hasta que alcanza un estado viscoso. A continuación, este material fundido se inyecta a alta presión en un molde diseñado con precisión, donde se enfría y solidifica en el producto final.

En el moldeo por inyección se suelen utilizar diversos materiales, siendo los más comunes los termoplásticos y los polímeros termoestables. Los termoplásticos, como el polipropileno y el poliestireno, pueden volver a fundirse y reciclarse, mientras que los termoestables, como las resinas epoxi, alcanzan una forma permanente tras el calentamiento y no pueden volver a fundirse. La elección del material depende de las propiedades deseadas del producto final, como la durabilidad, la flexibilidad y la resistencia a los productos químicos.

Las aplicaciones del moldeo por inyección abarcan una gran variedad de industrias. En la fabricación de automóviles, el moldeo por inyección se utiliza para crear componentes del salpicadero, parachoques y diversas piezas del interior. La industria electrónica emplea este proceso para producir carcasas y conectores, mientras que el sector médico se beneficia de las piezas moldeadas por inyección de alta precisión utilizadas en dispositivos y envases farmacéuticos. Además, los productos de consumo, los juguetes y los envases también aprovechan las ventajas del moldeo por inyección para la producción de grandes volúmenes y la rentabilidad.

Dada la complejidad y los requisitos técnicos del proceso de moldeo por inyección, es fundamental seleccionar al proveedor de moldes de inyección adecuado. Un proveedor reputado no sólo garantiza la calidad y precisión de los moldes, sino que también aporta su experiencia en la selección de materiales y la optimización de procesos. Tomar una decisión informada a la hora de elegir un proveedor puede repercutir significativamente en el éxito de sus proyectos de moldeo por inyección, afectando al rendimiento del producto, la velocidad de producción y la rentabilidad general.

Evaluación de la experiencia y los conocimientos del proveedor

A la hora de seleccionar un proveedor de moldes de inyección, es fundamental conocer su experiencia y conocimientos. Un proveedor establecido no sólo tiene las habilidades técnicas necesarias para una producción de alta calidad, sino que también posee un conocimiento inestimable de la industria que puede contribuir significativamente al éxito de sus proyectos. El proceso de moldeo por inyección exige precisión e innovación; por lo tanto, trabajar con un proveedor que tenga un historial probado puede mitigar los riesgos potenciales y garantizar unos resultados óptimos.

Para evaluar las competencias técnicas de un proveedor, es beneficioso profundizar en su historial dentro del sector del moldeo por inyección. Analice su cartera e infórmese sobre su participación en proyectos similares al suyo. Esto le permitirá calibrar su competencia en la utilización de las últimas tecnologías y técnicas de moldeo. También es prudente explorar los materiales y componentes con los que tienen experiencia de trabajo, ya que las industrias específicas a menudo requieren una experiencia a medida en la selección de materiales y métodos de procesamiento.

Además, investigue los servicios específicos que ofrecen los posibles proveedores. Muchos proveedores de moldes de inyección se especializan en áreas concretas, como el diseño de moldes a medida, la creación de prototipos o la gestión de tiradas de producción. Comprender si un proveedor puede ofrecer soluciones integrales, o si sólo destaca en determinados aspectos, es esencial para alinear sus capacidades con los requisitos de su proyecto. Un enfoque de servicio integral podría agilizar el flujo de trabajo, reducir los plazos de entrega y disminuir los costes, ofreciendo razones de peso para considerar a ciertos proveedores en lugar de a otros.

Además, los proyectos anteriores de un proveedor pueden servir como indicadores importantes de su competencia. Solicite estudios de casos o testimonios que muestren sus experiencias, los retos a los que se han enfrentado y los niveles de satisfacción de sus clientes. Al corroborar sus afirmaciones a través de fuentes externas, puede obtener una visión más profunda de su historial de fiabilidad y rendimiento, asegurándose de que están bien posicionados para satisfacer eficazmente sus necesidades de moldeo por inyección.

Evaluar las normas de calidad y las certificaciones

Elegir al proveedor de moldes de inyección adecuado requiere un conocimiento exhaustivo de las normas y certificaciones de calidad que rigen la industria del moldeo por inyección. Entre ellas son clave las certificaciones ISO (Organización Internacional de Normalización), que son indicadores críticos del compromiso de un proveedor con la calidad y la eficacia operativa. ISO 9001, por ejemplo, se centra en los sistemas de gestión de la calidad y garantiza que los proveedores cumplan sistemáticamente los requisitos de los clientes y los reglamentarios. Esta certificación puede aumentar significativamente la certeza de que los moldes producidos cumplirán las tolerancias especificadas y el rendimiento operativo.

Otra certificación destacable en este contexto es la ISO 13485, aplicable específicamente a los productos sanitarios, que subraya la importancia de unos procesos de control de calidad rigurosos en los entornos de fabricación. Los proveedores con este tipo de certificaciones demuestran su capacidad para mantener unos estándares elevados en todos sus procesos operativos, garantizando así a los clientes la fiabilidad de los moldes y de los productos acabados derivados de ellos.

Los procesos de control de calidad constituyen la columna vertebral de un sistema sólido de gestión de la calidad. Abarcan varias etapas de la producción, empezando por la selección de materiales hasta las inspecciones finales. Un proveedor que emplea medidas exhaustivas de control de calidad no sólo mitiga los riesgos de defectos, sino que también mejora la satisfacción del cliente a largo plazo. Dichas medidas pueden incluir el mantenimiento regular de los equipos, el ensayo de prototipos de moldes y el cumplimiento de directrices específicas en los flujos de trabajo de producción. Analizando las prácticas de control de calidad de un proveedor potencial, los fabricantes pueden calibrar su capacidad para fabricar productos de alta calidad que cumplan las estrictas normas de la industria.

En resumen, evaluar las normas y certificaciones de calidad es un paso crucial en la selección de un proveedor de moldes de inyección. Los proveedores que se adhieren a certificaciones de calidad reconocidas y aplican procesos de control de calidad eficaces tienen más probabilidades de entregar productos que cumplan las especificaciones precisas y las expectativas de los clientes. Este compromiso con la calidad repercute directamente en la integridad y el rendimiento de los moldes y de los productos acabados que ayudan a crear.

Explorar las capacidades tecnológicas

A la hora de seleccionar un proveedor de moldes de inyección, es primordial evaluar sus capacidades tecnológicas. La industria del moldeo por inyección ha evolucionado significativamente en las últimas décadas, integrando maquinaria avanzada y software de vanguardia para mejorar el proceso de fabricación. Los proveedores modernos de moldes de inyección utilizan a menudo sistemas robotizados y mecanizado CNC avanzado para aumentar la precisión, reducir el tiempo de producción y mejorar la calidad general del producto.

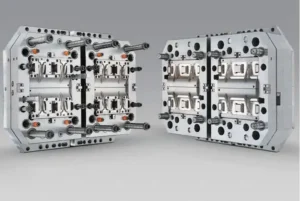

Uno de los componentes clave a tener en cuenta es el tipo de maquinaria empleada por el proveedor. Los proveedores que han invertido en máquinas de moldeo por inyección de última generación son probablemente más eficientes y productivos. Estas máquinas avanzadas suelen contar con moldes de cavidades múltiples, que permiten la producción simultánea de varias piezas, con lo que se maximiza el rendimiento al tiempo que se minimizan los tiempos de ciclo. Además, la automatización robótica puede agilizar la manipulación del material y la retirada de las piezas, optimizando aún más la eficiencia de la producción.

Otro aspecto importante que hay que examinar son los sistemas de software que utiliza el proveedor para los procesos de diseño e ingeniería. Los programas que soportan el diseño asistido por ordenador (CAD) y la fabricación asistida por ordenador (CAM) mejoran el proceso de diseño de moldes, permitiendo la creación de geometrías complejas con una precisión impecable. Además, los proveedores que utilizan software de simulación pueden predecir y resolver posibles problemas antes de que comience la producción, con lo que ahorran tiempo y reducen los costes asociados a la creación de prototipos y a la reelaboración.

Para determinar si un posible proveedor de moldes de inyección está al día de los avances de la industria, pregunte por sus inversiones recientes en tecnología y formación. Un proveedor con visión de futuro participará a menudo en la formación continua y en la adaptación a las nuevas técnicas de fabricación. También deberían demostrar su compromiso con la adopción de las mejores prácticas en tecnología de producción, garantizando así que pueden satisfacer las demandas cambiantes del mercado. La evaluación de estas capacidades tecnológicas le permitirá tomar una decisión informada a la hora de seleccionar el proveedor de moldes de inyección adecuado para sus necesidades.

Comunicación y apoyo al proveedor

Una comunicación eficaz y un sólido apoyo por parte de su proveedor de moldes de inyección son elementos críticos que pueden influir significativamente en el éxito del proyecto. Establecer una línea de comunicación clara garantiza que todas las partes permanezcan informadas sobre la evolución del proyecto, los plazos y los posibles retos. Al evaluar a un proveedor, es importante valorar su capacidad de respuesta a las consultas, que sirve como reflejo de su compromiso con el servicio al cliente. Un proveedor fiable responderá con prontitud a los correos electrónicos y a los comentarios, demostrando atención a los detalles y voluntad de abordar cualquier problema que pueda surgir.

La colaboración es otro factor clave en la relación con su proveedor de moldes de inyección. Un proveedor que fomente un entorno de colaboración puede mejorar la capacidad de resolución de problemas. Busque proveedores que fomenten el diálogo abierto, ofreciendo ideas y sugerencias que puedan contribuir a los procesos generales de diseño y fabricación. Cuando su proveedor participa en discusiones continuas sobre las mejores prácticas para el diseño de moldes o la selección de materiales, es señal de una colaboración que puede repercutir positivamente en la calidad y el rendimiento del producto final.

El apoyo a lo largo de las distintas fases del proyecto es primordial. Elija un proveedor que ofrezca asistencia no sólo durante la fase inicial de diseño, sino también a lo largo de las etapas de fabricación y posproducción. Evalúe su capacidad para ofrecer orientación sobre la resolución de problemas y la optimización de los procesos a medida que evoluciona el proyecto. Además, tenga en cuenta los recursos que dedican a la asistencia al cliente, como personal técnico experimentado que pueda prestar sus conocimientos cuando sea necesario. Al priorizar la comunicación y el apoyo en su proceso de selección de proveedores, puede mejorar la colaboración y garantizar que su proyecto de moldeo por inyección se desarrolle sin problemas desde el principio hasta el final.

Revisión de precios y estabilidad financiera

A la hora de seleccionar un proveedor de moldes de inyección, la evaluación de sus estructuras de precios es un aspecto crítico que puede influir enormemente en el éxito global de su proyecto de fabricación. Comprender el coste total de propiedad (CTP) es esencial, ya que abarca no sólo el precio inicial de los moldes, sino también los costes adicionales que puedan surgir a lo largo del proceso de producción. Este enfoque holístico le garantiza que está tomando una decisión bien informada que refleja las implicaciones financieras tanto a corto como a largo plazo.

Un factor clave a la hora de evaluar los precios son las condiciones de pago ofrecidas por el proveedor. Estos términos pueden variar significativamente entre proveedores y pueden incluir pagos por adelantado, hitos durante la producción o periodos de pago neto posteriores a la entrega. Comprender estos términos le permite calibrar el impacto financiero inmediato en su presupuesto y flujo de caja. Además, la flexibilidad de los pagos puede ser a menudo un punto de negociación, que influya en el acuerdo final y ayude al potencial de ahorro de costes.

Además, entablar negociaciones sobre precios con los proveedores potenciales es una parte fundamental del proceso. Muchos proveedores pueden ofrecer precios fijos, mientras que otros pueden dejar margen para descuentos basados en el volumen de pedidos o en contratos a largo plazo. Es crucial abordar esto con una comprensión clara de su presupuesto y sus expectativas para conseguir condiciones favorables que no comprometan la calidad.

Por último, evaluar la salud financiera del proveedor de moldes de inyección es primordial. Un proveedor financieramente estable tiene más probabilidades de entregar los proyectos a tiempo y mantener una calidad constante, minimizando así los riesgos asociados a retrasos o costes inesperados. Las evaluaciones financieras pueden incluir el examen de las calificaciones crediticias, los historiales de pago y la longevidad operativa en la industria. Si se asegura de que el proveedor elegido demuestra tanto unos precios competitivos como una sólida estabilidad financiera, podrá fomentar una asociación fiable que respalde el éxito de sus esfuerzos de fabricación.

Comprobación de referencias y reseñas de clientes

A la hora de seleccionar un proveedor de moldes de inyección, es primordial llevar a cabo una diligencia debida exhaustiva. Una de las formas más eficaces de conseguirlo es pidiendo referencias y revisando los comentarios de los clientes. Estos dos componentes pueden aportar información valiosa sobre la fiabilidad del proveedor, la calidad de su trabajo y la experiencia general del servicio. La disposición de un proveedor a proporcionar referencias suele ser indicativa de su confianza en la calidad de su trabajo y de su compromiso con la satisfacción del cliente.

Al ponerse en contacto con las referencias, es esencial hacer preguntas específicas que profundicen en el rendimiento del proveedor. Indague sobre su experiencia con los plazos de los proyectos, la eficacia de la comunicación y la calidad general de los moldes producidos. Por ejemplo, las preguntas pueden incluir: "¿Cumplió el proveedor los plazos del proyecto de forma sistemática?" o "¿Con qué eficacia abordó los problemas que surgieron durante el proceso de producción?". Además, puede ser beneficioso preguntar a las referencias si considerarían volver a trabajar con el proveedor, un indicador sencillo pero revelador de su satisfacción.

Paralelamente a la comprobación de referencias, la revisión de los comentarios de los clientes puede desvelar tendencias más amplias sobre la reputación del proveedor. Las reseñas en línea, los testimonios y los comentarios en las redes sociales pueden aportar información sobre las experiencias de varios clientes. Al evaluar estos comentarios, busque temas recurrentes, como las discusiones en torno a la precisión de los resultados moldeados, las estructuras de precios y la asistencia posventa. Preste especial atención tanto a las afirmaciones positivas como a las negativas; unas pocas reseñas críticas no son necesariamente descalificadoras, pero los patrones de insatisfacción deberían levantar una bandera roja.

En última instancia, una combinación de comprobaciones exhaustivas de referencias y una evaluación cuidadosa de las opiniones de los clientes no sólo mejorará su conocimiento de los posibles proveedores, sino que también salvaguardará su inversión en la producción de moldes de alta calidad.

Consideraciones geográficas y logística

Al seleccionar un proveedor de moldes de inyección, la ubicación geográfica del proveedor desempeña un papel crucial a la hora de determinar los plazos de entrega, los costes de envío y la logística general de su proyecto. Los proveedores situados más cerca de sus instalaciones de fabricación suelen ofrecer ventajas significativas en términos de reducción de costes de transporte y plazos de entrega más rápidos. Esta proximidad geográfica puede dar lugar a una mayor comunicación y colaboración, lo que permite un proceso de fabricación más ágil y respuestas más rápidas a cualquier problema que pueda surgir.

Una consideración primordial a la hora de evaluar a los proveedores locales es su capacidad para proporcionar apoyo y servicio oportunos. Con los proveedores locales se pueden realizar visitas frecuentes a las instalaciones, lo que facilita una mejor gestión de las relaciones y la posibilidad de realizar inspecciones de calidad sin necesidad de grandes desplazamientos. Además, un proveedor local puede comprender mejor las demandas y tendencias del mercado regional, lo que le permitirá obtener soluciones más adaptadas a sus necesidades específicas.

Por otro lado, aunque los proveedores extranjeros pueden ofrecer a menudo precios más bajos debido a la reducción de los costes de mano de obra y producción, vienen acompañados de retos únicos. Los plazos de envío más largos pueden retrasar los plazos de su proyecto e introducir riesgos asociados al envío internacional, como el despacho de aduanas y los posibles aranceles. Además, las diferencias horarias pueden complicar la comunicación, planteando retos a la hora de abordar cuestiones urgentes o de realizar los ajustes necesarios en los diseños o los calendarios de producción.

También es esencial tener en cuenta el impacto de la logística a la hora de elegir entre proveedores locales y extranjeros. Mientras que los proveedores locales pueden entregar más rápido, los proveedores de ultramar pueden ofrecer mayores capacidades de producción, permitiéndole satisfacer demandas de gran volumen. La evaluación de los requisitos de su proyecto, incluidos el presupuesto, los plazos y la calidad deseada del producto, le aclarará cuál es la mejor opción geográfica para su proveedor de moldes de inyección.

Tomar la decisión final

Elegir al proveedor de moldes de inyección adecuado es un proceso crítico que debe abordarse con una consideración cuidadosa y una evaluación exhaustiva. Para ayudar a tomar esta decisión final, un marco claro o una lista de comprobación pueden ser beneficiosos para comparar los proveedores potenciales basándose en los criterios clave previamente discutidos.

En primer lugar, evalúe la experiencia del proveedor en la industria del moldeo por inyección. Busque pruebas de su trayectoria, incluido el tiempo que llevan en el negocio, y su experiencia en su área de aplicación específica. Esta experiencia puede correlacionarse a menudo con la calidad y la fiabilidad. Asegúrese de evaluar su cartera o estudios de casos relacionados con proyectos similares al suyo, ya que esto puede proporcionar una visión de sus capacidades.

En segundo lugar, tenga en cuenta los procesos de control de calidad que aplica cada proveedor. Pida documentación que describa sus normas y procedimientos de control de calidad. Un buen proveedor debe ser transparente sobre sus procesos de inspección y proporcionar certificaciones que demuestren el cumplimiento de las normas reconocidas de la industria, como las certificaciones ISO.

A continuación, revise sus capacidades tecnológicas. Los proveedores deben tener el equipo y el software necesarios para encargarse del diseño, la creación de prototipos y la producción de moldes. También merece la pena considerar su capacidad para ofrecer soluciones innovadoras o personalizaciones que puedan ajustarse a las necesidades de su proyecto. La presencia de tecnologías avanzadas como sistemas CAD/CAM o mecanizado CNC puede ser un fuerte indicador de una operación moderna y eficiente.

Además, tenga en cuenta la comunicación y la atención al cliente del proveedor. Una comunicación sólida puede conducir a una experiencia de proyecto más fluida, así que evalúe su capacidad de respuesta y su disposición a comprometerse durante todo el proceso. Del mismo modo, evalúe sus capacidades logísticas, incluidos los plazos de entrega y las opciones de envío.

Por último, recopile la información recogida en un cuadro comparativo. Esta herramienta visual puede ayudarle a clarificar qué proveedores cumplen sus requisitos en función de varios criterios, lo que permite un proceso de toma de decisiones más sencillo. Siguiendo este enfoque estructurado, puede asegurarse de que la selección de un proveedor de moldes de inyección se ajusta a los objetivos y expectativas de su proyecto.