El diseño de moldes es la columna vertebral de la fabricación moderna, ya que permite la producción en serie de componentes de precisión en industrias como la automovilística, la médica y la de bienes de consumo. Un molde bien diseñado garantiza la consistencia del producto, reduce los residuos y optimiza la eficacia de la producción. Esta guía sintetiza los principios críticos, los retos y las tendencias emergentes para capacitar a los diseñadores de moldes en el dominio de esta intrincada disciplina.

Principios básicos del diseño de moldes

Espesor de pared uniforme

Mantener un grosor de pared constante es primordial para evitar defectos como marcas de hundimiento, alabeos y enfriamientos desiguales. Las secciones gruesas se enfrían más lentamente, provocando desequilibrios de contracción, mientras que las paredes finas corren el riesgo de un llenado incompleto. Por ejemplo:

- ABS: El grosor óptimo de las paredes oscila entre 1,14 y 3,56 mm.

- Policarbonato: 1,02-3,81 mm.

Las transiciones graduales (mediante filetes o chaflanes) entre espesores variables minimizan las concentraciones de tensiones.

Ángulos de tiro

Los ángulos de inclinación facilitan la expulsión de la pieza y reducen el desgaste de la herramienta. Las recomendaciones varían según el material y el acabado superficial:

- Superficies lisas: calado de 1-2°.

- Superficies con textura: Hasta 5° o más.

Las piezas muy texturizadas (por ejemplo, los estándares SPI/VDI) requieren un calado adicional para evitar que se peguen.

Radios y filetes

Las esquinas afiladas dificultan el flujo de material y crean puntos de tensión. Las directrices de diseño incluyen:

- Radios internos ≥50% del grosor de la pared.

- Radios exteriores = radio interior + grosor de la pared.

Los bordes redondeados mejoran la integridad estructural y reducen los costes de mecanizado.

Componentes críticos del molde y estrategias de diseño

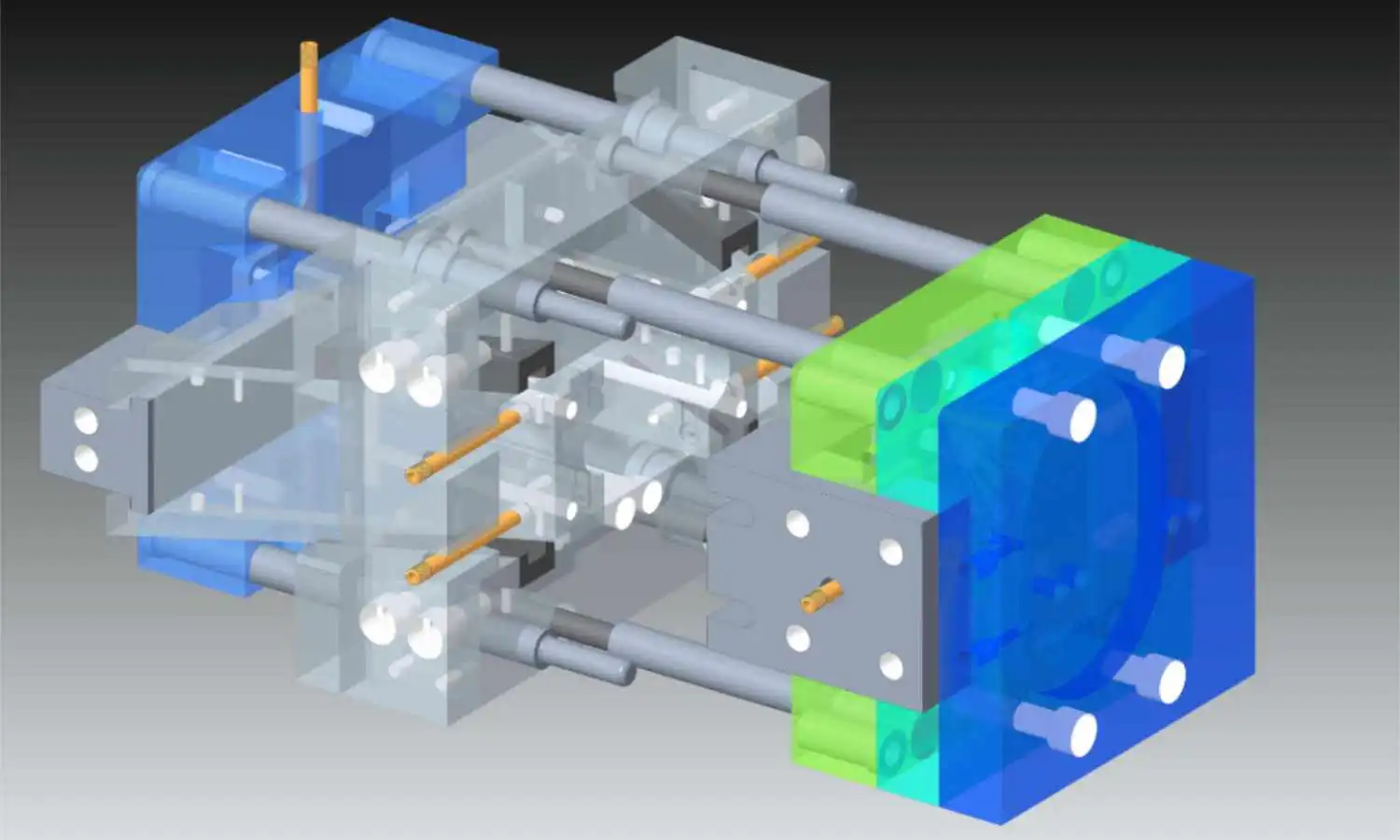

Cavidad y núcleo

- Cavidad: Define la forma exterior de la pieza.

- Núcleo: Da forma a las características internas.

Ambos deben soportar altas presiones y calor. Se prefieren los aceros para herramientas (p. ej., SKD11, SKD61) por su durabilidad, mientras que el aluminio es adecuado para la creación de prototipos. La expansión térmica y los índices de contracción del material deben alinearse con las propiedades de la resina (por ejemplo, el PPS requiere una tolerancia de ±0,5%).

Diseño del sistema de refrigeración

Un enfriamiento eficaz minimiza el tiempo de ciclo y los defectos:

- Refrigeración conforme: Los canales impresos en 3D siguen los contornos de la pieza para una disipación uniforme del calor.

- Colocación del canal: Colóquelos cerca de secciones gruesas para evitar que se deformen. Los refrigerantes de agua o aceite son comunes.

Una refrigeración deficiente representa 70% del tiempo de ciclo; los sistemas optimizados pueden reducirlo en 30%.

Sistema de eyección

- Pasadores eyectores: Colóquelo sobre superficies planas para evitar marcas. Utilice placas separadoras para geometrías complejas.

- Proyecto de alineación: Asegúrese de que los pasadores estén alineados con la dirección de embutición del molde para evitar daños.

Los materiales blandos (por ejemplo, TPE) pueden requerir pasadores más anchos para distribuir la fuerza.

Puertas y corredores

- Tipos de compuerta: Compuertas de borde (rentables), compuertas de punta caliente (piezas cosméticas) y compuertas de túnel (recorte automático).

- Diseño de corredor: Equilibran el flujo a través de moldes de varias cavidades. Los canales calientes reducen los residuos en la producción de grandes volúmenes.

La colocación de compuertas en secciones gruesas garantiza un llenado adecuado y minimiza el chorro.

Selección de materiales para moldes

| Material | Puntos fuertes | Aplicaciones |

|---|---|---|

| Acero endurecido (SKD61) | Alta resistencia al desgaste, durabilidad | Producción de gran volumen |

| Aluminio | Ligero y rentable | Prototipos, bajo volumen |

| Cobre berilio | Conductividad térmica superior | Moldes que requieren un enfriamiento rápido |

| Acero preendurecido | Coste y durabilidad equilibrados | Ciclos de producción moderados |

Flujo de trabajo de diseño para ingenieros de moldes

- Análisis del producto: Evalúe la fabricabilidad, identifique los destalonamientos, las paredes delgadas y los requisitos de tolerancia.

- Selección de materiales: Haga coincidir las propiedades de la resina (por ejemplo, contracción, estabilidad térmica) con el material del molde.

- Disposición de la refrigeración: Utilice simulaciones CAE para optimizar la colocación de los canales.

- Disposición del molde: Decida el número de cavidades (una o varias cavidades) y la posición de la compuerta.

- Simulación y pruebas: Valide el flujo, la refrigeración y la expulsión mediante software (por ejemplo, Moldflow) antes de crear prototipos.

Tendencias futuras en el diseño de moldes

- Fabricación aditiva: Los moldes impresos en 3D permiten la creación rápida de prototipos y geometrías complejas (por ejemplo, estructuras reticulares).

- Diseño impulsado por la IA: El aprendizaje automático optimiza la colocación de las compuertas, la refrigeración y la selección de materiales.

- Sostenibilidad: Las resinas biodegradables y los materiales reciclados reducen el impacto medioambiental.

- Integración de la Industria 4.0: Control en tiempo real de la presión, la temperatura y el caudal mediante sensores integrados.

Conclusión

Los diseñadores de moldes tienden un puente entre la creatividad y la ingeniería, transformando conceptos de producto en realidades fabricables. Al adherirse a principios como el grosor uniforme de las paredes, la refrigeración estratégica y la optimización de materiales -al tiempo que adoptan innovaciones como la IA y la fabricación aditiva- impulsan la eficiencia y la calidad en la producción moderna. A medida que las industrias evolucionan, el papel de los diseñadores de moldes seguirá siendo fundamental para lograr una fabricación sostenible y de alta precisión.