Principiile de bază ale proiectării turnării prin injecție

Procesul de turnare prin injecție

Procesul începe cu topirea peletelor termoplastice, injectarea materialului topit într-o cavitate de matriță proiectată cu precizie, sub presiune ridicată, și răcirea acestuia pentru a forma forma dorită. Etapele cheie includ:

- Strângere: Fixarea jumătăților de matriță.

- Injecție: Umplerea cavității cu polimer topit.

- Răcire: Solidificare pentru a asigura stabilitatea dimensională.

- Ejecție: Îndepărtarea piesei finite.

Eficiența depinde de optimizarea timpului de ciclu, selectarea materialelor și proiectarea matrițelor.

Proiectare pentru manufacturabilitate (DFM)

Principiile DFM asigură că proiectele sunt optimizate pentru producție:

- Grosime uniformă a peretelui: Previne defectele precum urme de scufundare și deformare.

- Unghiuri de proiectare: Facilitarea ejecției piesei (de obicei 1-3°).

- Coaste și burdufuri: Îmbunătățește integritatea structurală fără a adăuga volum.

- Plasarea porții: Controlează fluxul de materiale și minimizează liniile de sudură.

- Evitarea denivelărilor: Reduce complexitatea și costul matriței.

Software-ul CAD avansat permite simulări virtuale pentru a prezice modelele de umplere, capcanele de aer și ineficiențele de răcire, reducând iterațiile de prototipare.

Proiectarea matrițelor: Inginerie de precizie

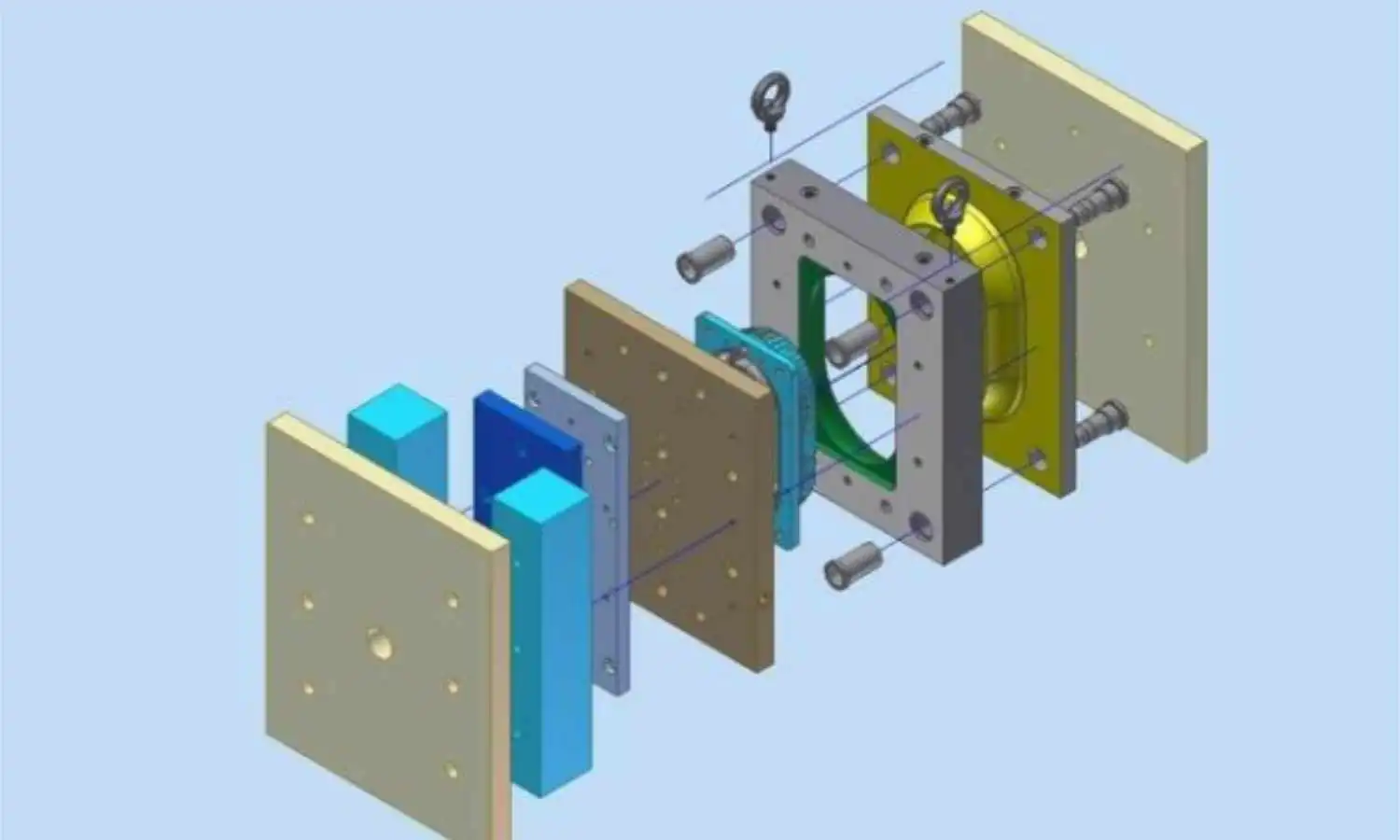

Componentele și funcționalitatea matriței

O matriță constă din două jumătăți (miez și cavitate), canale de răcire, pini de ejecție și un sistem de închidere. Considerațiile critice de proiectare includ:

- Dispunerea canalelor de răcire: Asigură disiparea uniformă a căldurii pentru a minimiza timpul de ciclu.

- Aerisire: Împiedică blocarea aerului, care provoacă urme de arsură.

- Finisaj de suprafață: Impactul asupra esteticii piesei (de exemplu, lustruit pentru luciu, texturat pentru aderență).

Tehnologii avansate de turnare

- Răcire conformă: Forme imprimate 3D cu canale de răcire curbate pentru o răcire mai rapidă și uniformă.

- Matrițe cu cavități multiple: Permite producția simultană a mai multor piese.

- Sisteme Hot Runner: Reduceți risipa de material prin menținerea polimerului topit în canale.

Selectarea materialelor: Echilibrarea performanței și a costului

Materialele termoplastice domină turnarea prin injecție datorită capacității lor de reciclare și versatilității. Materialele cheie includ:

| Material | Proprietăți | Aplicații |

|---|---|---|

| ABS | Rezistență la impact, durabilitate | Panouri auto, jucării |

| Policarbonat (PC) | Claritate optică, rezistență la căldură | Ochelari de protecție, dispozitive medicale |

| Polipropilenă (PP) | Rezistență chimică, greutate redusă | Ambalaje, piese auto |

| Nylon (PA) | Rezistență ridicată, rezistență la uzură | Angrenaje, rulmenți |

| PEEK | Stabilitate la temperaturi ridicate | Industria aerospațială, implanturi medicale |

Tendințe emergente:

- Polimeri pe bază biologică: Reducerea amprentei de carbon (de exemplu, PLA).

- Compozite din fibre de sticlă/carbon: Îmbunătățirea proprietăților mecanice.

Optimizarea proceselor: Controlul variabilelor

Parametrii critici ai procesului includ:

- Temperatura de topire: Afectează vâscozitatea și curgerea.

- Presiune/ viteză de injecție: Determină consistența umpluturii.

- Timp de răcire: Impactul asupra timpului de ciclu și a deformării pieselor.

- Menținerea presiunii: Compensează contracția în timpul solidificării.

Integrarea industriei 4.0:

- Senzori IoT: Monitorizați parametrii în timp real (presiune, temperatură).

- Analiză predictivă: Anticiparea nevoilor de întreținere a mașinilor.

- Gemeni digitali: Simulați scenariile de producție pentru a optimiza setările.

Asigurarea calității și durabilitatea

Metode de control al calității

- Inspecție dimensională: Mașinile de măsurat în coordonate (CMM) verifică toleranțele (±0,005-0,1 mm).

- Încercări mecanice: Rezistență la tracțiune, rezistență la impact.

- Controlul statistic al proceselor (SPC): Urmărește abaterile în timp real.

Practici durabile

- Reciclarea materialelor: Regrupați matrițele și șinele de rulare pentru reutilizare.

- Mașini eficiente din punct de vedere energetic: Presele complet electrice reduc consumul de energie cu 50-70%.

- Lightweighting: Minimizează utilizarea materialelor fără a compromite rezistența.

Aplicații și inovații în industrie

- Automobile: Geometrii complexe (de exemplu, colectori de admisie) cu polimeri rezistenți la căldură.

- Medicale: Componente sterilizabile, biocompatibile (de exemplu, corpuri de seringă).

- Electronică: Carcase cu ecranare EMI și conectori de precizie.

- Bunuri de larg consum: Design ergonomic cu finisaje estetice.

Tendințe viitoare:

- Turnare multi-material: Combină polimeri rigizi/flexibili într-un singur ciclu.

- Proiectare bazată pe inteligența artificială: Algoritmii generativi optimizează geometria pieselor pentru greutate și rezistență.

- Economia circulară: Sisteme cu buclă închisă pentru producția fără deșeuri.

Concluzie: Calea către măiestrie

Stăpânirea designului de turnare prin injecție necesită o abordare multidisciplinară:

- Colaborare: Inginerii, specialiștii în știința materialelor și designerii trebuie să se alinieze obiectivelor funcționale și estetice.

- Învățarea continuă: Rămâneți la curent cu progresele în materie de materiale, instrumente de simulare și automatizare.

- Accentul pe durabilitate: Prioritizarea materialelor ecologice și a proceselor eficiente din punct de vedere energetic.

Prin integrarea ingineriei de precizie cu tehnologiile de ultimă oră, producătorii pot realiza o producție rentabilă și de înaltă calitate, îndeplinind în același timp cerințele în continuă evoluție ale industriilor globale. Turnarea prin injecție rămâne nu doar o metodă de fabricație, ci și un catalizator pentru inovare în era digitală.