1. Cunoștințe de bază privind ofertele de preț

(1) La primirea mostrelor sau a desenelor clienților pentru anchetă, efectuați revizuirea desenelor și oferta preliminară.

- Considerații privind revizuirea desenelor: Material, dimensiuni, structură, cerințe de toleranță 2D (costurile suplimentare pentru piesele de schimb, încercările multiple și revizuirile trebuie incluse în ofertă pentru piesele complexe sau de înaltă precizie).

- Cerințe ale clientului pentru materialul de turnare și tratamentul termic: Materialele de calitate superioară cresc costurile.

- Complexitatea structurală: Structurile mai complexe (de exemplu, matrițe cu trei plăci, mecanisme de glisare, sisteme de răcire) conduc la costuri mai mari.

- Recomandări tehnice: Consilierea clienților cu privire la optimizarea designului produsului pentru a simplifica structura matriței, a reduce costurile și a îmbunătăți eficiența producției.

(2) Factorii care influențează prețul mucegaiului

- Durata de viață a mucegaiului: Selectarea materialelor și proiectarea structurală au un impact direct asupra costurilor materialelor și de prelucrare.

- Precizie produs: Precizia mai mare necesită procese de prelucrare și proiectare mai stricte, crescând riscurile și costurile.

- Proiectarea structurală a mucegaiului: Dictate de durata de viață, precizie și cerințele de prelucrare, influențând direct costurile de producție.

2. Componente ale matriței din plastic Ofertă de preț

- Informații despre produs: Numele, numărul piesei, tipul de rășină, numărul de cavități etc.

- Costuri de dezvoltare a pieței.

- Costuri de inginerie:

- Managementul proiectelor

- Designul matriței

- Programare CNC

- Inspecție QC

- Costuri materiale (variază în funcție de calitatea matriței):

- Baza de turnare

- Inserții pentru miez/cavitate

- Glisiere, lifturi

- Electrozi (electrozi de cupru)

- Componente achiziționate:

- Sistemul Runner

- Sistem de ejecție

- Sistemul de răcire

- Sisteme cu acțiune laterală și de deschidere a mucegaiului

- Alte componente

- Costuri de prelucrare:

- Strung, frezare, găurire, rectificare, CNC, EDM, tăiere cu sârmă, lustruire, asamblare, tratament de suprafață etc.

- Alte costuri:

- Teste + materiale

- Transport + vamă + ambalaj

- Livrarea eșantionului

- Taxe de administrare

- Condiții de plată și calendar de livrare

- Evaluarea ciclului de producție a mucegaiului

3. Clasificarea mucegaiului în funcție de grad

Pe baza standardelor SPI-SPE:

- Clasa 101 Mold (1,000K+ fotografii, producție de precizie pe termen lung):

- Materiale cu duritate ridicată (de exemplu, oțel DME #2, oțel 4140, 48-50 HRC).

- Controlul temperaturii, componente întărite și canale de apă rezistente la rugină.

- Clasa 102 Mold (fotografii ≤1,000K, producție în masă):

- Similar clasei 101, dar cu caracteristici opționale (de exemplu, pini de ghidare, plăci dure).

- Clasa 103 Mold (≤500K fotografii, producție medie):

- Oțel P20 (28-32 HRC) sau echivalent.

- Clasa 104 Mold (≤100K fotografii, producție de volum redus):

- Baze de turnare din oțel moale sau aluminiu.

- Clasa 105 Mold (≤500 fotografii, prototipuri/modele de testare):

- Aluminiu, rășină epoxidică sau materiale low-cost.

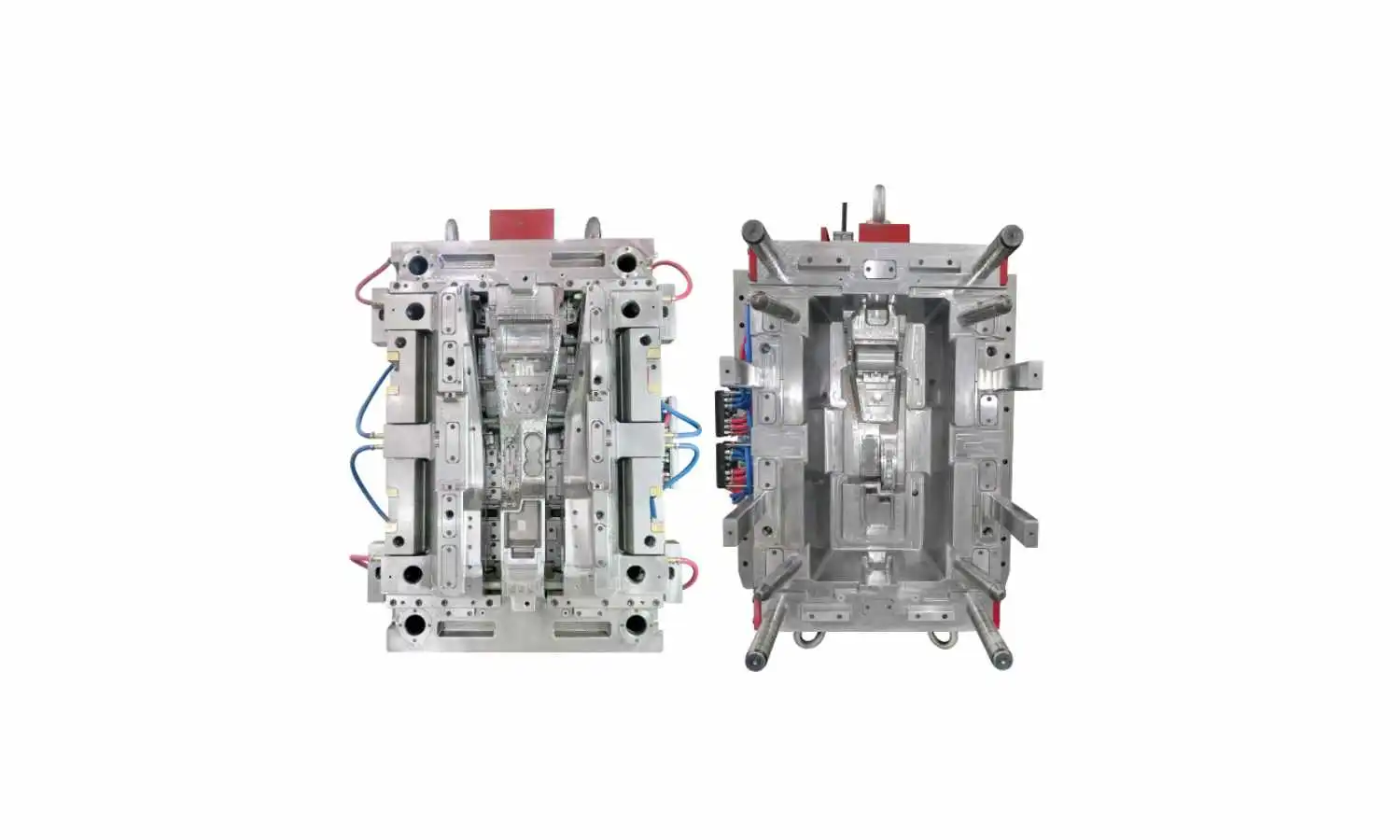

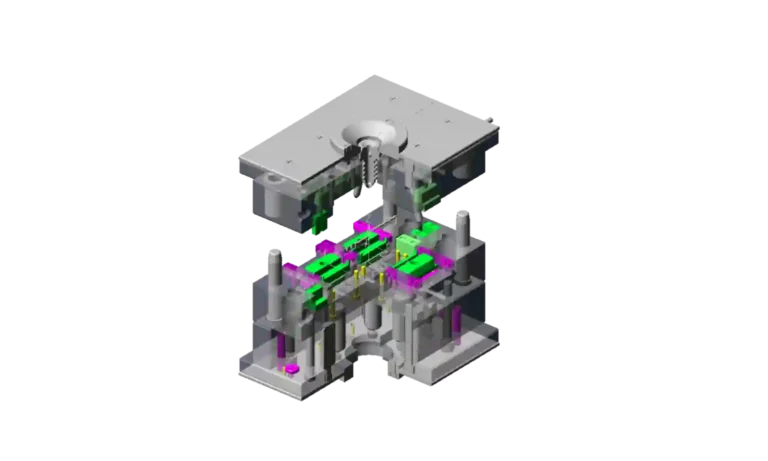

4. Structura de bază a matriței

Structura de bază a unei matrițe poate fi împărțită în sisteme funcționale: Sistemul Runner, Sistem de formare, Sistem de control al temperaturii, Sistem de ventilație, Sistem de ejecție, Sistem de deschidere/închidere a mucegaiului, Resetare sistem

- Baza de turnare:

Baza matriței servește drept cadru al întregii matrițe. Toate componentele sunt proiectate pe baza structurii de bază a matriței.- Cost: De obicei, reprezintă 10%-30% din costul total al matriței.

- Componente:

- Placă superioară (placă de prindere)

- Placa A (Placa de mucegai din față)

- Placa B (Placa de mucegai din spate)

- Placa C (stâlp de susținere)

- Placă inferioară

- Placă ejector

- Placa de fixare a ejectorului

- Pini de ghidare, pini de întoarcere, pini de ejecție, piloni de susținere, pini de oprire etc.

- Furnizori majori de bază de mucegai:

- China: LKM (Long Ji Mold Base), Hongfeng, Zhonghua, Mingli.

- Internațional: FUTABA (Japonia), DME (SUA), HASCO (Germania), STRACK (Europa).

- Sistem de formare a mucegaiului

- Inserții pentru miez și cavități (inserții pentru matrițe):Încorporate în plăcile de bază ale matriței pentru a reduce costurile și a simplifica prelucrarea.

- Cerințe materiale: Duritate ridicată (28-65 HRC), rezistență la coroziune și stabilitate termică.

- Terminologie:

- Mucegai frontal (cavitate/mamă)

- Mucegai din spate (Mucegai de bază/mocegai patern)

- Glisiere și ridicătoare:

- Slideri: Folosit pentru a forma tăieturi inferioare sau caracteristici laterale.

- Ridicatoare unghiulare: Asistență la ejectarea geometriilor complexe.

- Sistem (S.R.G):

- Sprue: Conectează duza mașinii de injecție la matriță.

- Alergător: Canale care distribuie plasticul topit către cavități.

- Poarta: Punctul de intrare al plasticului topit în cavitate.

- Componente standard ale matriței:

- Mărci naționale: LKM (China).

- Mărci internaționale:DME (SUA), HASCO (Germania), STRACK (Germania), EOC (Europa), STAUBLI (Franța), MISUMI (Japonia), NITTO (Japonia).

5. Clasificarea matrițelor din plastic

- În funcție de duritatea materialului:

- (1) Matrițe întărite (întărire completă):

- Oțelurile pentru miez/cavități necesită tratament termic (de exemplu, călire) pentru a obține 44+ HRC.

- Materiale: H11, H13, 420, S7.

- Durată de viață: 500.000+ fotografii.

- (2) Matrițe preîntărite (PREÎNTĂRITE):

- Oțeluri pentru miez/cavități (de exemplu, P20, NAK80, aluminiu) cu <42 HRC.

- Durata de viață: <500,000 fotografii.

- (1) Matrițe întărite (întărire completă):

- Prin proiectare structurală:

- (1) Modele standard:

- Matrițe cu două plăci

- Matrițe cu trei plăci

- (2) Matrițe filetate:

- Ejectarea automată a șurubului (acționată cu motor, acționată hidraulic).

- Matrițe multistrat pentru producția de volum mare.

- Necesită sisteme de canale fierbinți pentru automatizare.

- (3) Forme de stivuire

- Definiție: Matrițele stivuite, cunoscute și sub denumirea de "matrițe sandwich", constau din două sau mai multe straturi de matrițe stivuite împreună.

- Caracteristici:

- Necesită un canal principal lung pentru a distribui materialul topit către o placă centrală a canalului fierbinte.

- Ideal pentru piese plate, cu pereți subțiri și producție de volum mare.

- Trei suprafețe de despărțire trebuie să se deschidă simultan.

- Forța de strângere crește cu doar 5%-10%, dar capacitatea de producție se dublează.

- Provocări:

- Sistemele cu canal rece necesită îndepărtarea manuală a deșeurilor din canal, complicând automatizarea.

- Tehnologia canalelor fierbinți este esențială pentru realizarea unei producții automatizate eficiente.

- (4) Forme de inserție

- Inserție turnare:

- Componentele plasate în prealabil (de exemplu, inserții metalice) sunt încorporate în cavitatea matriței înainte de injectare.

- Rășina topită se unește cu inserția pentru a forma un singur produs integrat.

- Turnare Outsert:

- Un proces specializat în care rășina este suprapusă pe zone localizate ale unui substrat metalic preformat.

- Inserție turnare:

- (1) Modele standard:

- Clasificare în funcție de culoare Cantitate

- Matrițe monocolore:

- Matrițe cu două culori:

- Combină un material de bază dur (de exemplu, ABS, PC) cu un material moale de turnare (de exemplu, TPE, TPU).

- Necesită două matrițe separate:

- Prima mucegai: Produce partea de bază dură.

- A doua matriță: Poziționează piesa tare în cavitatea din spate și supramolează materialul moale.

- Considerații cheie:

- Alinierea precisă a suprafețelor de tăiere.

- Complexitatea structurală (glisiere, ridicătoare, inserții).

- Matrițe multicolore (3+ culori):

- Similar cu matrițele bicolore, dar cu cavități suplimentare și etape de turnare secvențiale.

- Precizie ridicată necesară pentru poziționarea pieselor și alinierea matrițelor.

- Matrițe din silicon

- Matrițe solide din silicon: Pentru piese din cauciuc.

- Matrițe LSR (cauciuc siliconic lichid): Pentru injectarea siliconului lichid de înaltă precizie.