Princípios fundamentais do design de moldes de injeção

O processo de moldagem por injeção

O processo começa com a fusão de granulados termoplásticos, a injeção do material fundido numa cavidade de molde concebida com precisão sob alta pressão e o seu arrefecimento para dar a forma desejada. As principais etapas incluem:

- Fixação: Fixação das metades do molde.

- Injeção: Preenchimento da cavidade com polímero fundido.

- Arrefecimento: Solidificação para assegurar a estabilidade dimensional.

- Ejeção: Retirar a peça acabada.

A eficiência depende da otimização do tempo de ciclo, da seleção de materiais e da conceção do molde.

Conceção para a capacidade de fabrico (DFM)

Os princípios DFM garantem que os desenhos são optimizados para a produção:

- Espessura uniforme da parede: Evita defeitos como marcas de afundamento e deformações.

- Ângulos de inclinação: Facilite a ejeção da peça (normalmente 1-3°).

- Costelas e reforços: Melhore a integridade estrutural sem aumentar o volume.

- Colocação de portões: Controla o fluxo de material e minimiza as linhas de soldadura.

- Evitar o corte inferior: Reduz a complexidade e o custo do molde.

O software CAD avançado permite simulações virtuais para prever padrões de enchimento, purgadores de ar e ineficiências de arrefecimento, reduzindo as iterações de prototipagem.

Conceção de moldes: Engenharia de precisão

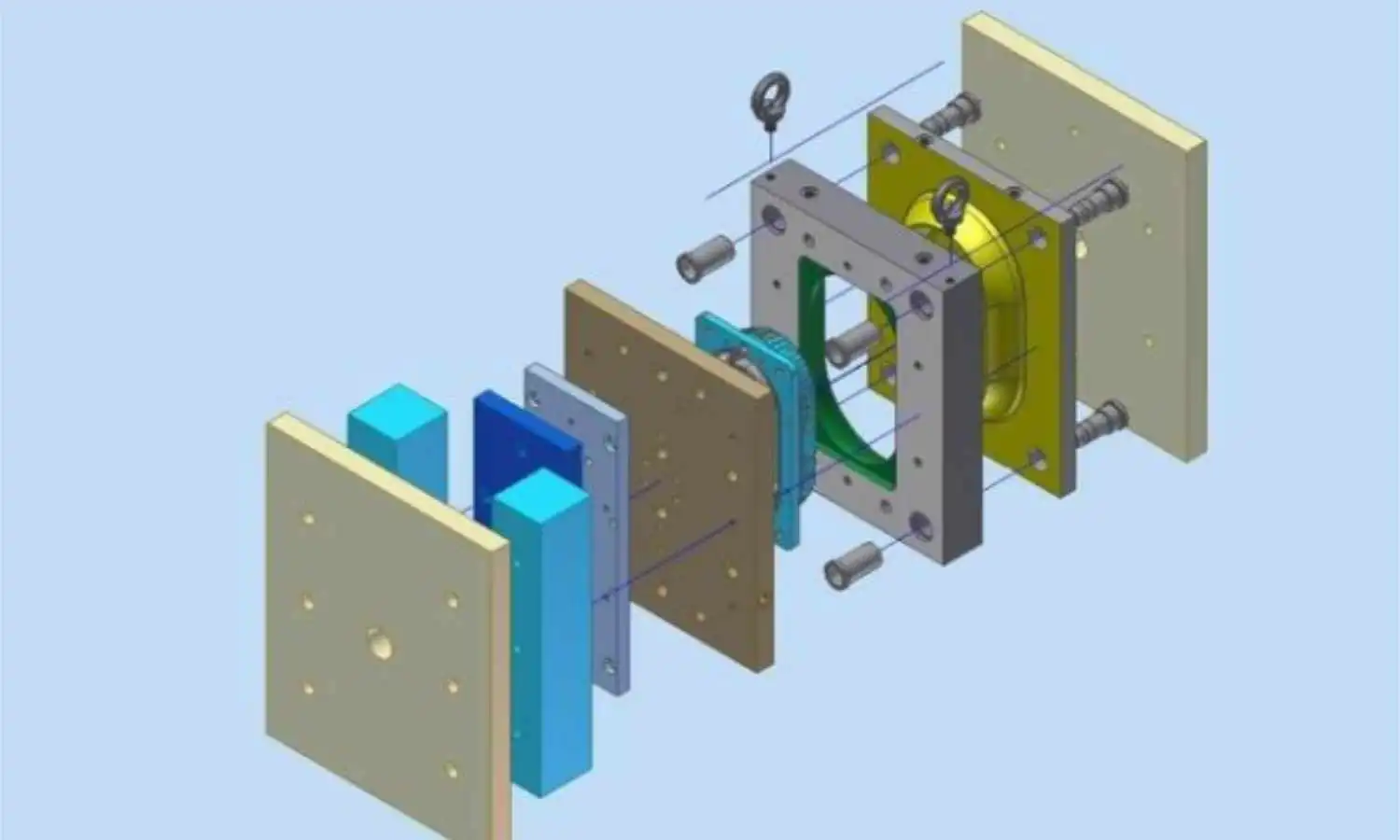

Componentes e funcionalidade do molde

Um molde é composto por duas metades (núcleo e cavidade), canais de refrigeração, pinos ejectores e um sistema de fecho. As considerações críticas do projeto incluem:

- Disposição do canal de arrefecimento: Assegura uma dissipação uniforme do calor para minimizar o tempo de ciclo.

- Ventilação: Evita o aprisionamento do ar, que provoca queimaduras.

- Acabamento da superfície: Tem impacto na estética da peça (por exemplo, polido para brilho, texturado para aderência).

Tecnologias avançadas de moldes

- Arrefecimento conformacional: Moldes impressos em 3D com canais de arrefecimento curvos para um arrefecimento mais rápido e uniforme.

- Moldes multi-cavidades: Permita a produção simultânea de várias peças.

- Sistemas de canais quentes: Reduza o desperdício de material mantendo o polímero fundido nos canais.

Seleção de materiais: Equilíbrio entre desempenho e custo

Os termoplásticos dominam a moldagem por injeção devido à sua capacidade de reciclagem e versatilidade. Os principais materiais incluem:

| Material | Propriedades | Aplicações |

|---|---|---|

| ABS | Resistência ao impacto, durabilidade | Painéis para automóveis, brinquedos |

| Policarbonato (PC) | Transparência ótica, resistência ao calor | Óculos de proteção, dispositivos médicos |

| Polipropileno (PP) | Resistência química, leveza | Embalagens, peças para automóveis |

| Nylon (PA) | Alta resistência, resistência ao desgaste | Engrenagens, rolamentos |

| PEEK | Estabilidade a altas temperaturas | Aeroespacial, implantes médicos |

Tendências emergentes:

- Polímeros de base biológica: Reduzir a pegada de carbono (por exemplo, PLA).

- Compósitos de fibra de vidro/carbono: Melhora as propriedades mecânicas.

Otimização de processos: Controlo de variáveis

Os parâmetros críticos do processo incluem:

- Temperatura de fusão: Afecta a viscosidade e o fluxo.

- Pressão/velocidade de injeção: Determina a consistência do enchimento.

- Tempo de arrefecimento: Tem impacto no tempo de ciclo e no empeno da peça.

- Mantenha a pressão: Compensa a contração durante a solidificação.

Integração da Indústria 4.0:

- Sensores IoT: Monitorize os parâmetros em tempo real (pressão, temperatura).

- Análise preditiva: Antecipar as necessidades de manutenção das máquinas.

- Gémeos digitais: Simule cenários de produção para otimizar as definições.

Garantia de qualidade e sustentabilidade

Métodos de controlo de qualidade

- Inspeção dimensional: As máquinas de medição por coordenadas (CMM) verificam as tolerâncias (±0,005-0,1 mm).

- Ensaios mecânicos: Resistência à tração, resistência ao impacto.

- Controlo estatístico do processo (SPC): Acompanha os desvios em tempo real.

Práticas sustentáveis

- Reciclagem de materiais: Refaça os sprues e as corrediças para reutilização.

- Máquinas energeticamente eficientes: As prensas totalmente eléctricas reduzem o consumo de energia em 50-70%.

- Leveza: Minimiza a utilização de material sem comprometer a resistência.

Aplicações e inovações na indústria

- Automóvel: Geometrias complexas (por exemplo, colectores de admissão) com polímeros resistentes ao calor.

- Médico: Componentes esterilizáveis e biocompatíveis (por exemplo, corpos de seringa).

- Eletrónica: Caixas com proteção EMI e conectores de precisão.

- Bens de consumo: Designs ergonómicos com acabamentos estéticos.

Tendências futuras:

- Moldagem multi-material: Combina polímeros rígidos/flexíveis num único ciclo.

- Design orientado para a IA: Os algoritmos generativos optimizam a geometria das peças em termos de peso e resistência.

- Economia circular: Sistemas de ciclo fechado para a produção de resíduos zero.

Conclusão: O caminho para a mestria

Dominar o design de moldagem por injeção requer uma abordagem multidisciplinar:

- Colaboração: Os engenheiros, cientistas de materiais e designers devem alinhar os seus objectivos funcionais e estéticos.

- Aprendizagem contínua: Mantenha-se atualizado sobre os avanços nos materiais, ferramentas de simulação e automação.

- Foco na sustentabilidade: Dê prioridade a materiais amigos do ambiente e a processos energeticamente eficientes.

Ao integrar a engenharia de precisão com tecnologias de ponta, os fabricantes podem obter uma produção rentável e de alta qualidade, satisfazendo simultaneamente as exigências em evolução das indústrias globais. A moldagem por injeção continua a ser não só um método de fabrico, mas também um catalisador para a inovação na era digital.