1. Conhecimentos básicos de cotação

(1) Após a receção de amostras ou desenhos do cliente para consulta, efectue uma análise dos desenhos e uma cotação preliminar.

- Considerações sobre a revisão do desenho: Material, dimensões, estrutura, requisitos de tolerância 2D (custos adicionais para peças sobresselentes, ensaios múltiplos e revisões devem ser incluídos no orçamento para peças complexas ou de alta precisão).

- Requisitos do cliente para material de molde e tratamento térmico: Os materiais de qualidade superior aumentam os custos.

- Complexidade estrutural: Estruturas mais complexas (por exemplo, moldes de três placas, mecanismos deslizantes, sistemas de arrefecimento) conduzem a custos mais elevados.

- Recomendações técnicas: Aconselhar os clientes na otimização do design do produto para simplificar a estrutura do molde, reduzir os custos e melhorar a eficiência da produção.

(2) Factores que afectam o preço dos moldes

- Tempo de vida do molde: A seleção de materiais e a conceção estrutural têm um impacto direto nos custos de material e de maquinagem.

- Precisão do produto: Uma maior precisão exige processos de maquinagem e conceção mais rigorosos, aumentando os riscos e os custos.

- Conceção estrutural do molde: Ditada pelos requisitos de duração, precisão e maquinagem, influenciando diretamente os custos de fabrico.

2. Componentes do molde de plástico Cotação

- Informações sobre o produto: Nome, número da peça, tipo de resina, número de cavidades, etc.

- Custos de desenvolvimento do mercado.

- Custos de engenharia:

- Gestão de projectos

- Conceção do molde

- Programação CNC

- Inspeção QC

- Custos de material (varia consoante o grau do molde):

- Base do molde

- Inserções de núcleo/cavidade

- Deslizadores, elevadores

- Eléctrodos (eléctrodos de cobre)

- Componentes comprados:

- Sistema de corrediça

- Sistema de ejeção

- Sistema de arrefecimento

- Sistemas de ação lateral e de abertura de moldes

- Outros componentes

- Custos de maquinagem:

- Torno, fresagem, perfuração, retificação, CNC, EDM, corte por fio, polimento, montagem, tratamento de superfície, etc.

- Outros custos:

- Ensaios + materiais

- Expedição + alfândega + embalagem

- Entrega de amostras

- Taxas de gestão

- Condições de pagamento e calendário de entrega

- Avaliação do ciclo de produção de moldes

3. Classificação dos moldes por grau

Baseado nas normas SPI-SPE:

- Molde Classe 101 (mais de 1.000K disparos, produção de precisão a longo prazo):

- Materiais de elevada dureza (por exemplo, aço DME #2, aço 4140, 48-50 HRC).

- Controlo da temperatura, componentes reforçados e canais de água à prova de ferrugem.

- Molde Classe 102 (disparos ≤1.000K, produção em massa):

- Semelhante à classe 101, mas com caraterísticas opcionais (por exemplo, pinos-guia, placas rígidas).

- Molde da classe 103 (≤500K filmagens, produção média):

- Aço P20 (28-32 HRC) ou equivalente.

- Molde da classe 104 (≤100K disparos, produção de baixo volume):

- Bases de molde em aço macio ou alumínio.

- Molde da classe 105 (≤500 disparos, protótipos/moldes de ensaio):

- Alumínio, resina epoxídica ou materiais de baixo custo.

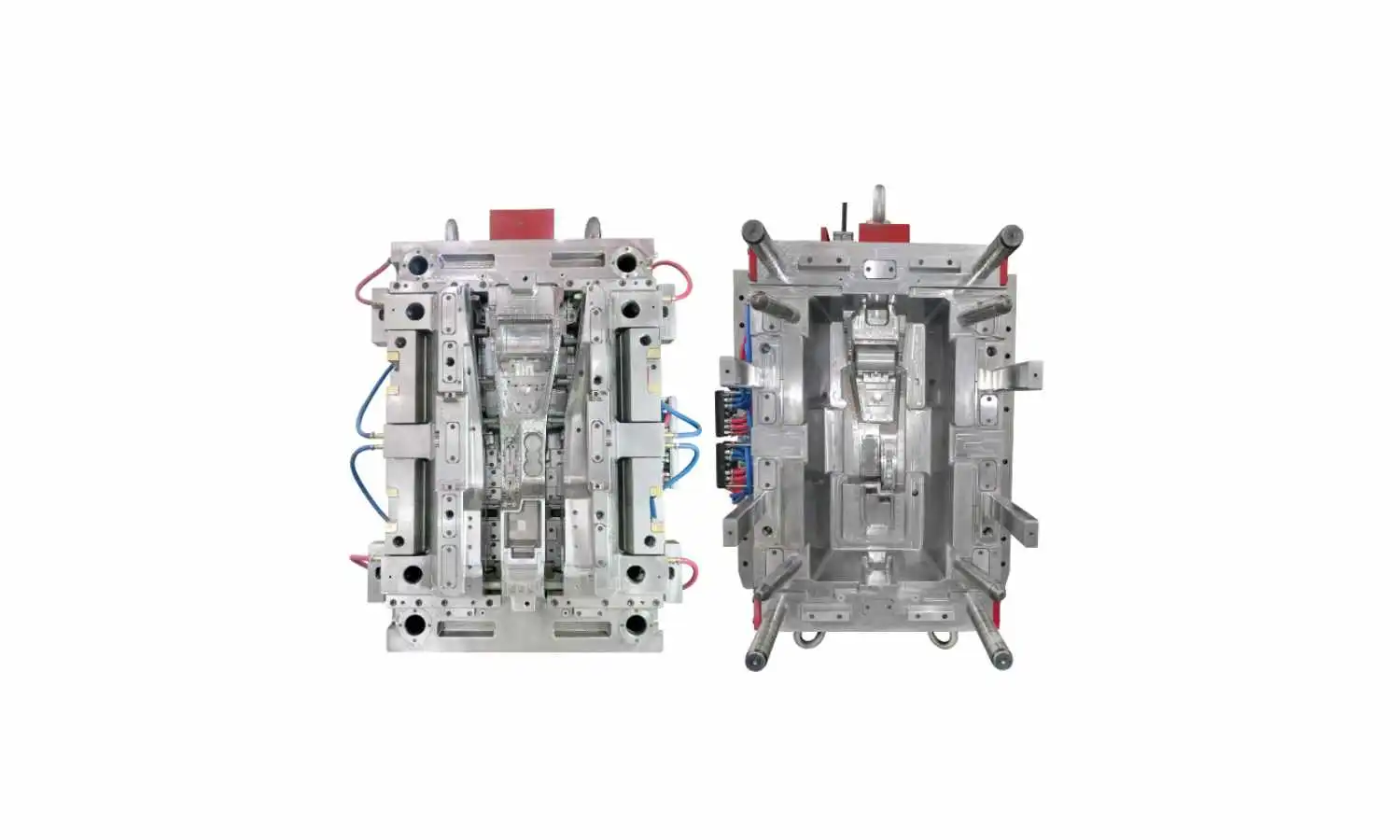

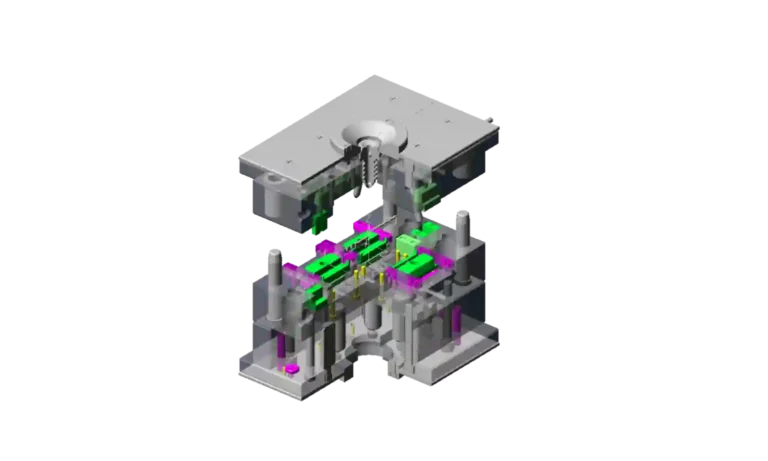

4. Estrutura básica do molde

A estrutura básica de um molde pode ser dividida em sistemas funcionais: Sistema de corredores, Sistema de moldagem, Sistema de controlo da temperatura, Sistema de ventilação, Sistema de ejeção, Sistema de abertura/fecho do molde, Repor o sistema

- Base do molde:

A base do molde serve como estrutura de todo o molde. Todos os componentes são concebidos com base na estrutura da base do molde.- Custo: Normalmente, representa 10%-30% do custo total do molde.

- Componentes:

- Placa superior (placa de fixação)

- Placa A (Placa do molde frontal)

- Placa B (Placa de molde traseira)

- Placa C (pilar de suporte)

- Placa inferior

- Placa ejectora

- Placa de retenção do ejetor

- Pinos-guia, pinos de retorno, pinos ejectores, pilares de apoio, pinos de paragem, etc.

- Principais fornecedores de porta-moldes:

- China: LKM (Long Ji Mold Base), Hongfeng, Zhonghua, Mingli.

- Internacional: FUTABA (Japão), DME (EUA), HASCO (Alemanha), STRACK (Europa).

- Sistema de formação de moldes

- Insertos de núcleo e cavidade (insertos de molde):Incorporado nas placas de base do molde para reduzir os custos e simplificar a maquinagem.

- Requisitos de material: Elevada dureza (28-65 HRC), resistência à corrosão e estabilidade térmica.

- Terminologia:

- Molde frontal (Cavidade/Molde mãe)

- Molde traseiro (núcleo/molde pai)

- Corrediças e elevadores:

- Deslizadores: Utiliza-se para formar rebaixos ou elementos laterais.

- Elevadores de ângulo: Ajudar na ejeção de geometrias complexas.

- Sistema (S.R.G):

- Tubo: Liga o bico da máquina de injeção ao molde.

- Corredor: Canais que distribuem o plástico fundido pelas cavidades.

- Portão: Ponto de entrada do plástico fundido na cavidade.

- Componentes padrão do molde:

- Marcas nacionais: LKM (China).

- Marcas internacionaisDME (EUA), HASCO (Alemanha), STRACK (Alemanha), EOC (Europa), STAUBLI (França), MISUMI (Japão), NITTO (Japão).

5. Classificação dos moldes de plástico

- Por dureza do material:

- (1) Moldes endurecidos (endurecimento total):

- Os aços para núcleos/cavidades requerem tratamento térmico (por exemplo, têmpera) para obter 44+ HRC.

- Materiais: H11, H13, 420, S7.

- Vida útil: mais de 500.000 disparos.

- (2) Moldes pré-endurecidos (PRE-HARDENED):

- Aços de núcleo/cavidade (por exemplo, P20, NAK80, alumínio) com <42 HRC.

- Tempo de vida: <500.000 disparos.

- (1) Moldes endurecidos (endurecimento total):

- Por conceção estrutural:

- (1) Moldes padrão:

- Moldes de duas placas

- Moldes de três placas

- (2) Moldes roscados:

- Ejeção automática do parafuso (motorizada, hidráulica).

- Moldes multicamadas para produção de grandes volumes.

- Necessita de sistemas de canais quentes para automatização.

- (3) Moldes de empilhamento

- Definição: Os moldes em pilha, também conhecidos como "moldes sanduíche", consistem em duas ou mais camadas de molde empilhadas.

- Caraterísticas:

- Requer um longo canal principal para distribuir o material fundido para uma placa central do canal quente.

- Ideal para peças planas, de paredes finas e produção de grandes volumes.

- Três superfícies de separação devem abrir simultaneamente.

- A força de aperto aumenta apenas em 5%-10%mas a capacidade de produção duplica.

- Desafios:

- Os sistemas de canais frios requerem a remoção manual dos resíduos do canal, o que complica a automatização.

- A tecnologia de canais quentes é fundamental para alcançar uma produção automatizada eficiente.

- (4) Moldes de inserção

- Moldagem por inserção:

- Os componentes pré-colocados (por exemplo, inserções de metal) são incorporados na cavidade do molde antes da injeção.

- A resina fundida une-se ao inserto para formar um único produto integrado.

- Moldagem por inserção:

- Um processo especializado em que a resina é sobremoldada em áreas localizadas de um substrato metálico pré-formado.

- Moldagem por inserção:

- (1) Moldes padrão:

- Classificação por cor Quantidade

- Moldes de uma só cor:

- Moldes de duas cores:

- Combina um material de base duro (por exemplo, ABS, PC) com um material de sobremoldagem macio (por exemplo, TPE, TPU).

- Necessita de dois moldes separados:

- Primeiro molde: Produz a peça de base dura.

- Segundo molde: Posiciona a peça dura na cavidade traseira e sobremolda o material macio.

- Considerações fundamentais:

- Alinhamento preciso das superfícies de corte.

- Complexidade estrutural (cursores, elevadores, inserções).

- Moldes multicoloridos (3+ cores):

- Semelhante aos moldes de duas cores, mas com cavidades adicionais e etapas de moldagem sequenciais.

- Alta precisão necessária para o posicionamento de peças e alinhamento de moldes.

- Moldes de silicone

- Moldes de silicone sólidos: Para peças de borracha.

- Moldes LSR (borracha de silicone líquida): Para injeção de silicone líquido de alta precisão.