A conceção de moldes é a espinha dorsal do fabrico moderno, permitindo a produção em massa de componentes de precisão em indústrias como a automóvel, médica e de bens de consumo. Um molde bem concebido garante a consistência do produto, reduz o desperdício e optimiza a eficiência da produção. Este guia sintetiza princípios críticos, desafios e tendências emergentes para capacitar os projectistas de moldes a dominarem esta intrincada disciplina.

Princípios fundamentais da conceção de moldes

Espessura uniforme da parede

Manter uma espessura de parede consistente é fundamental para evitar defeitos como marcas de afundamento, deformações e arrefecimento desigual. As secções espessas arrefecem mais lentamente, causando desequilíbrios de retração, enquanto as paredes finas correm o risco de um enchimento incompleto. Por exemplo:

- ABS: A espessura óptima da parede varia entre 1,14 e 3,56 mm.

- Policarbonato: 1,02-3,81 mm.

As transições graduais (utilizando filetes ou chanfros) entre espessuras variáveis minimizam as concentrações de tensão

Ângulos de inclinação

Os ângulos de inclinação facilitam a ejeção da peça e reduzem o desgaste da ferramenta. As recomendações variam consoante o material e o acabamento da superfície:

- Superfícies lisas: 1-2° de inclinação.

- Superfícies texturadas: Até 5° ou mais.

As peças com texturas fortes (por exemplo, normas SPI/VDI) requerem uma corrente de ar adicional para evitar a aderência.

Raios e filetes

Os cantos afiados dificultam o fluxo de material e criam pontos de tensão. As diretrizes de design incluem:

- Raios internos ≥50% da espessura da parede.

- Raios externos = raio interno + espessura da parede.

As arestas arredondadas melhoram a integridade estrutural e reduzem os custos de maquinagem.

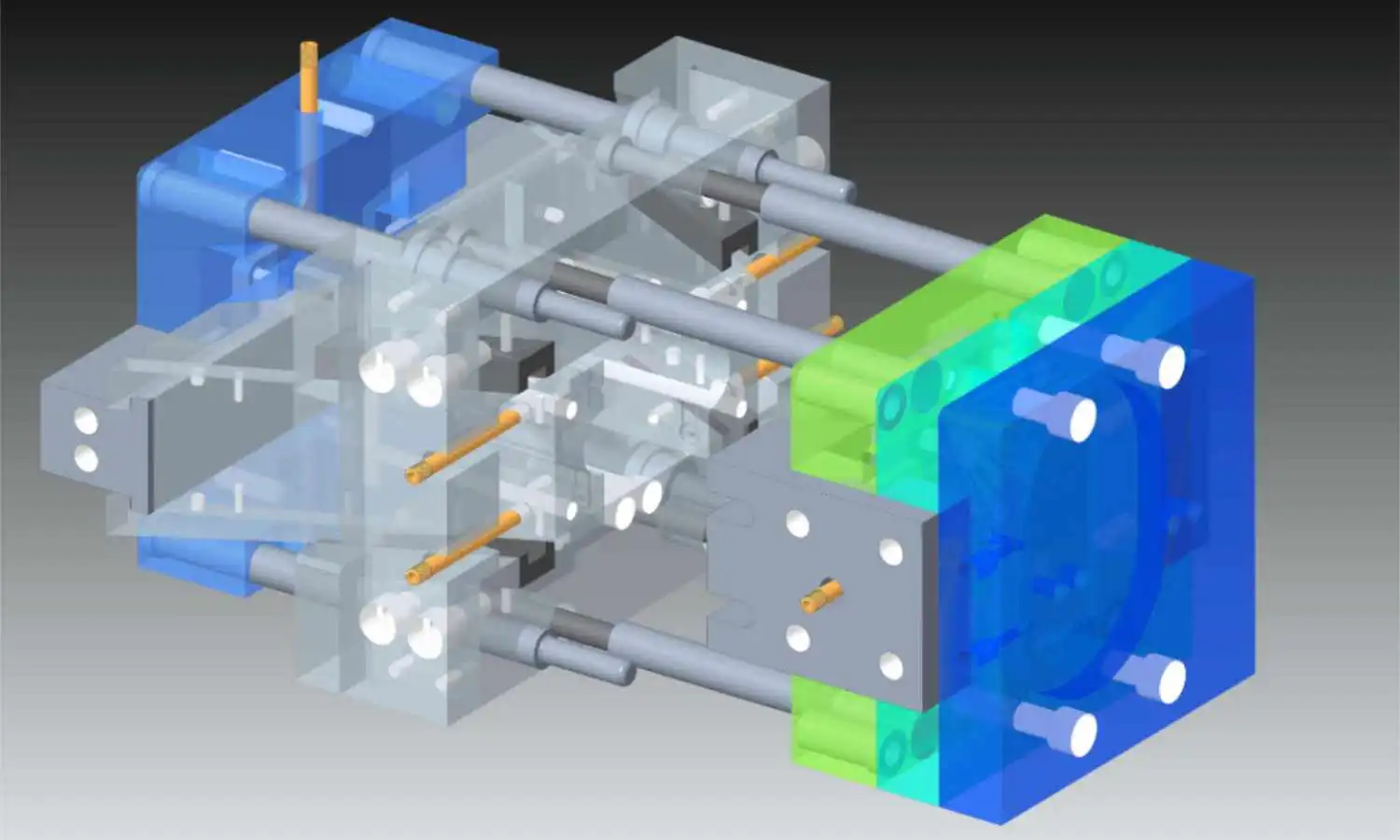

Componentes críticos do molde e estratégias de conceção

Cavidade e núcleo

- Cavidade: Define a forma exterior da peça.

- Núcleo: Dá forma às caraterísticas internas.

Ambos têm de suportar alta pressão e calor. Os aços para ferramentas (por exemplo, SKD11, SKD61) são preferidos pela sua durabilidade, enquanto o alumínio se adequa à prototipagem. A expansão térmica e as taxas de contração do material devem estar alinhadas com as propriedades da resina (por exemplo, o PPS requer uma tolerância de ±0,5%)

Conceção do sistema de arrefecimento

O arrefecimento eficaz minimiza o tempo de ciclo e os defeitos:

- Arrefecimento conformacional: Os canais impressos em 3D seguem os contornos da peça para uma dissipação uniforme do calor.

- Colocação de canais: Coloque perto de secções espessas para evitar deformações. Os refrigerantes de água ou óleo são comuns.

Um arrefecimento deficiente é responsável por 70% do tempo de ciclo; sistemas optimizados podem reduzi-lo em 30%.

Sistema de ejeção

- Pinos ejectores: Coloque sobre superfícies planas para evitar marcas. Utilize placas de decapagem para geometrias complexas.

- Projeto de alinhamento: Certifique-se de que os pinos estão alinhados com a direção de extração do molde para evitar danos.

Os materiais macios (por exemplo, TPE) podem exigir pinos mais largos para distribuir a força.

Portões e corredores

- Tipos de portões: Portas de borda (rentáveis), portas de ponta quente (peças cosméticas) e portas de túnel (corte automático).

- Desenho do corredor: Equilibre o fluxo em moldes com várias cavidades. Os canais quentes reduzem o desperdício numa produção de grande volume.

A colocação da comporta em secções espessas assegura um enchimento adequado e minimiza o jato.

Seleção de materiais para moldes

| Material | Pontos fortes | Aplicações |

|---|---|---|

| Aço temperado (SKD61) | Elevada resistência ao desgaste, durabilidade | Produção de grande volume |

| Alumínio | Leve e económico | Protótipos, baixo volume |

| Cobre-berílio | Condutividade térmica superior | Moldes que requerem um arrefecimento rápido |

| Aço pré-endurecido | Custo e durabilidade equilibrados | Ciclos de produção moderados |

Fluxo de trabalho de projeto para engenheiros de moldes

- Análise do produto: Avalie a capacidade de fabrico, identifique cortes inferiores, paredes finas e requisitos de tolerância.

- Seleção de materiais: Combine as propriedades da resina (por exemplo, retração, estabilidade térmica) com o material do molde.

- Disposição do arrefecimento: Utilize as simulações CAE para otimizar a colocação dos canais.

- Disposição do molde: Decida o número de cavidades (uma ou várias cavidades) e o posicionamento da porta.

- Simulação e teste: Valide o fluxo, o arrefecimento e a ejeção através de software (por exemplo, Moldflow) antes da criação de protótipos.

Tendências futuras na conceção de moldes

- Fabrico aditivo: Os moldes impressos em 3D permitem a criação rápida de protótipos e geometrias complexas (por exemplo, estruturas em rede).

- Design orientado para a IA: A aprendizagem automática optimiza a colocação de portas, o arrefecimento e a seleção de materiais.

- Sustentabilidade: As resinas biodegradáveis e os materiais reciclados reduzem o impacto ambiental.

- Integração da Indústria 4.0: Monitorização em tempo real da pressão, temperatura e fluxo através de sensores incorporados.

Conclusão

Os projectistas de moldes fazem a ponte entre a criatividade e a engenharia, transformando conceitos de produtos em realidades fabricáveis. Ao aderirem a princípios como a espessura uniforme da parede, o arrefecimento estratégico e a otimização de materiais - ao mesmo tempo que adoptam inovações como a IA e o fabrico de aditivos - impulsionam a eficiência e a qualidade na produção moderna. À medida que as indústrias evoluem, o papel dos projectistas de moldes continuará a ser fundamental para alcançar um fabrico sustentável e de alta precisão.