사출 성형은 열로 녹인 플라스틱 재료를 금형에 주입한 후 냉각 및 응고시켜 성형 제품을 얻는 방법입니다. 사출 성형은 주로 플라스틱 부품을 대량 생산하는 데 사용되는 다목적의 효율적인 제조 공정입니다. 다음은 구조화된 개요입니다:

프로세스 개요:

- 재료 준비: 열가소성 펠릿이 호퍼에 공급되고 왕복 스크류가 달린 배럴에서 녹을 때까지 가열됩니다.

- 주입: 스크류는 용융된 플라스틱을 고압으로 단단히 고정된 맞춤형 금형에 주입합니다.

- 냉각: 재료가 금형 내에서 냉각되고 굳어져 모양이 만들어집니다.

- 배출: 금형이 열리고 이젝터 핀이 완성된 부품을 방출합니다.

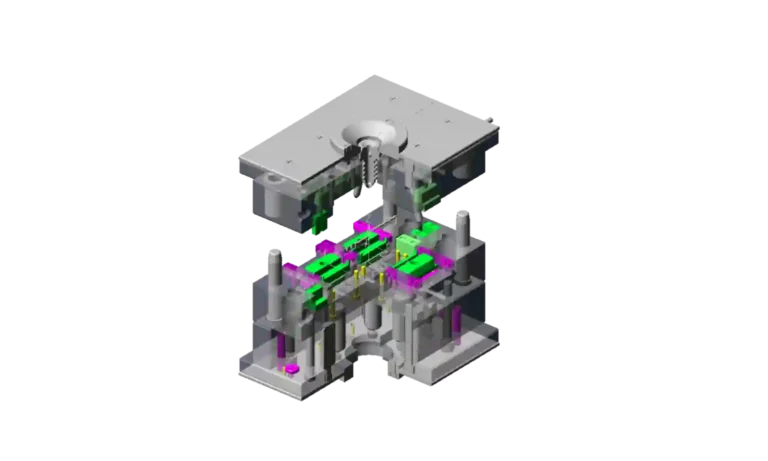

주요 구성 요소:

- 머신:

- 주입 장치: 재료를 녹여 주입합니다.

- 클램핑 유닛: 사출 및 냉각 중에 금형을 닫아 고정합니다.

- 곰팡이: 일반적으로 강철 또는 알루미늄으로 제작되며 캐비티, 러너, 게이트 및 냉각 채널이 특징입니다. 드래프트 앵글이 통합되어 있어 쉽게 배출할 수 있습니다.

자료:

- 주로 재활용성과 용융 특성으로 인해 열가소성 플라스틱(예: 폴리에틸렌, ABS, 나일론)을 사용합니다. 열경화성 및 엘라스토머도 조정을 통해 사용할 수 있습니다.

애플리케이션:

- 반복성이 높고 복잡한 형상 제작이 가능해 자동차 부품, 의료 기기, 소비재, 전자 제품 등의 품목 생산에 널리 사용됩니다.

장점:

- 높은 효율성: 대량 생산에 적합한 빠른 생산 속도.

- 정밀도: 일관되고 복잡한 부품 형상.

- 소재 유연성: 다양한 소재 및 색상과 호환됩니다.

제한 사항:

- 높은 초기 비용: 고가의 금형 설계 및 제작.

- 디자인 제약 조건: 균일한 벽 두께, 구배 각도, 게이트 및 이젝터 핀에 대한 세심한 고려가 필요합니다.

일반적인 결함:

- 부적절한 온도, 압력 또는 금형 설계로 인한 싱크 마크, 용접선, 쇼트 샷 및 플래시가 포함됩니다.

변형:

- 가스 보조 성형, 오버몰딩, 인서트 성형과 같은 기술은 적용 가능성을 확장합니다.

환경적 고려 사항:

- 열가소성 플라스틱의 재활용성 및 스프 루/러너 재사용으로 폐기물을 줄입니다. 에너지 효율이 높은 기계와 생분해성 소재가 새로운 트렌드로 떠오르고 있습니다.

요약하면, 사출 성형은 현대 제조의 초석으로 효율성, 정밀성, 다용도성 사이에서 균형을 이루지만 신중한 설계와 선행 투자가 필요합니다.