射出成形設計の基本原則

射出成形プロセス

熱可塑性ペレットを溶かすことから始まり、溶融した材料を高圧下で精密に設計された金型キャビティに注入し、冷却して希望の形状を形成します。主な工程は以下の通り:

- クランプ:金型の固定

- 注射:キャビティに溶融ポリマーを充填。

- 冷却:寸法安定性を確保するための固化。

- 排出:完成品の取り外し

効率は、サイクルタイムの最適化、材料の選択、金型の設計にかかっています。

製造可能設計(DFM)

DFMの原則は、設計が生産に最適化されていることを保証します:

- 均一な肉厚:ヒケや反りなどの欠陥を防止します。

- ドラフト角度:部品の排出を容易にします(通常1~3°)。

- リブとガセット:バルクを追加することなく、構造的完全性を強化します。

- ゲート配置:材料の流れを制御し、溶接ラインを最小限に抑えます。

- アンダーカット回避:金型の複雑さとコストを削減します。

高度なCADソフトウェアにより、充填パターン、エアトラップ、冷却の非効率性を予測する仮想シミュレーションが可能になり、試作の繰り返しを削減できます。

金型設計エンジニアリング精度

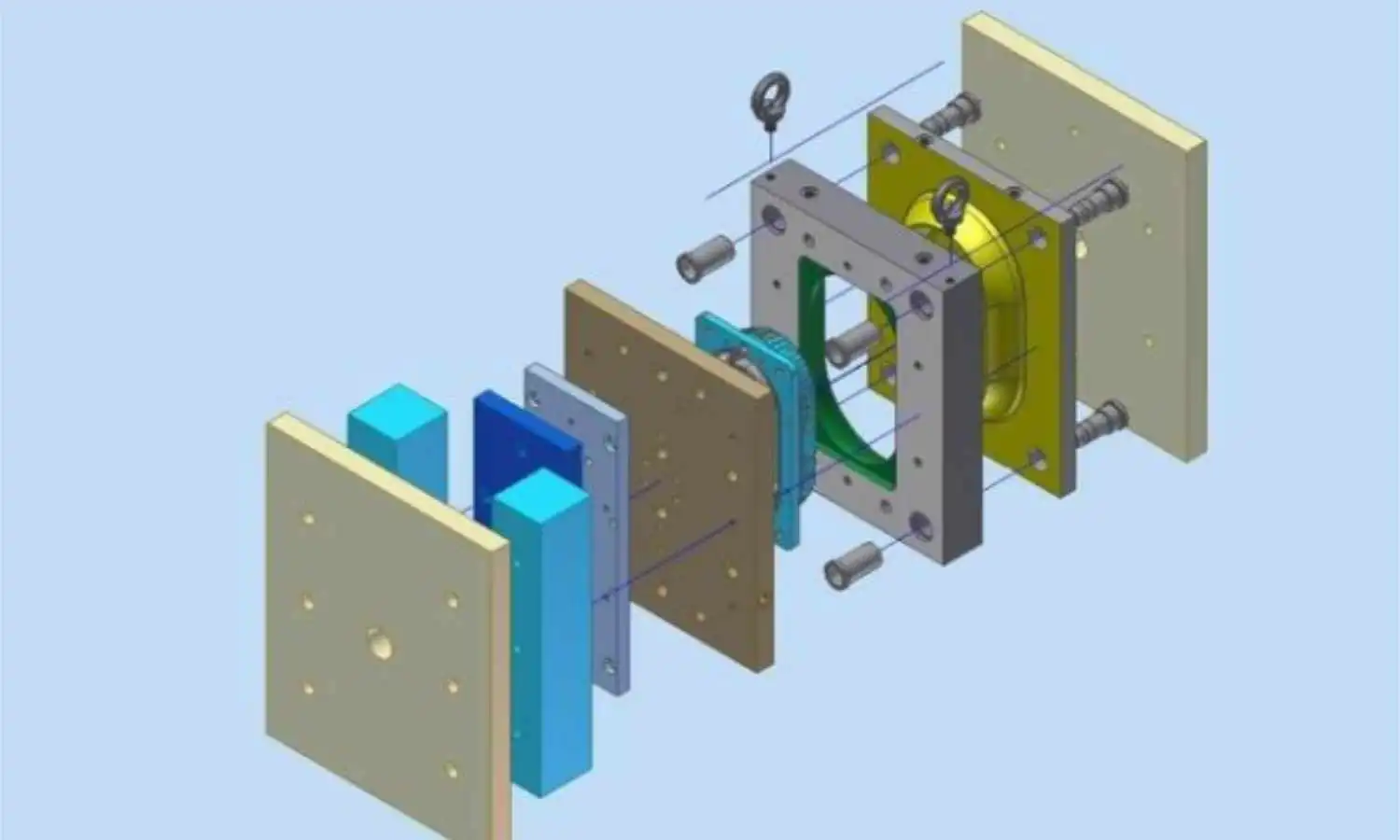

金型部品と機能

金型は2つの部分(コアとキャビティ)、冷却チャンネル、エジェクターピン、ゲートシステムで構成されます。重要な設計上の考慮点は以下の通りです:

- 冷却チャンネルレイアウト:均一な熱放散を確保し、サイクルタイムを最小化します。

- 排気:火傷の原因となる空気の巻き込みを防止します。

- 表面仕上げ:部品の美観に影響します(光沢を出すための研磨、グリップ力を高めるためのテクスチャーなど)。

先端金型技術

- コンフォーマル冷却:3Dプリントされた金型に湾曲した冷却溝を設け、より速く均一な冷却を実現。

- マルチキャビティ金型:複数部品の同時生産が可能

- ホットランナーシステム:溶融ポリマーをランナー内に保持することで、材料の無駄を省きます。

材料の選択性能とコストのバランス

熱可塑性プラスチックは、そのリサイクル性と汎用性から射出成形の主流となっています。主な材料は以下の通りです:

| 素材 | プロパティ | アプリケーション |

|---|---|---|

| ABS | 耐衝撃性、耐久性 | 自動車パネル、玩具 |

| ポリカーボネート(PC) | 光学的透明度、耐熱性 | 安全ゴーグル、医療機器 |

| ポリプロピレン(PP) | 耐薬品性、軽量 | 包装、自動車部品 |

| ナイロン(PA) | 高強度、耐摩耗性 | ギア、ベアリング |

| 覗き見 | 高温安定性 | 航空宇宙、医療用インプラント |

新たなトレンド:

- バイオベースポリマー:カーボンフットプリントの削減(PLAなど)。

- ガラス/炭素繊維複合材料:機械的特性の向上

プロセスの最適化変数の制御

重要なプロセスパラメーターは以下の通りです:

- 溶融温度:粘度と流動性に影響します。

- 射出圧力/速度:充填の一貫性を決定します。

- 冷却時間:サイクルタイムと部品の反りに影響します。

- 圧力保持:固化時の収縮を補正。

インダストリー4.0の統合:

- IoTセンサー:リアルタイムパラメータ(圧力、温度)を監視します。

- 予測分析:機械のメンテナンスの必要性を予測

- デジタル・ツインズ:生産シナリオをシミュレートして設定を最適化します。

品質保証と持続可能性

品質管理方法

- 寸法検査:三次元測定機(CMM)は公差(±0.005-0.1mm)を検証します。

- 機械試験:引張強度、耐衝撃性

- 統計的工程管理(SPC):リアルタイムで偏差を追跡します。

持続可能な実践

- マテリアルリサイクル:スプルーとランナーを再利用するためにリグラインドします。

- エネルギー効率の高いマシン:全電動プレスで消費電力を50-70%削減。

- 軽量化:強度を損なうことなく、材料の使用を最小限に抑えます。

産業への応用と革新

- 自動車:耐熱性ポリマーを使用した複雑な形状(インテークマニホールドなど)。

- メディカル:滅菌可能な生体適合性コンポーネント(シリンジ本体など)。

- エレクトロニクス:EMIシールドハウジングと精密コネクタ。

- 消費財:人間工学に基づいたデザインと美しい仕上げ。

今後の動向:

- マルチマテリアル成形:硬質/軟質ポリマーを1サイクルで結合。

- AI主導のデザイン:生成アルゴリズムにより、重量と強度を考慮して部品形状を最適化します。

- サーキュラー・エコノミー:廃棄物ゼロ生産のためのクローズドループシステム。

結論達人への道

射出成形の設計をマスターするには、学際的なアプローチが必要です:

- コラボレーション:技術者、材料科学者、デザイナーは、機能的かつ審美的な目標で一致しなければなりません。

- 継続的な学習:材料、シミュレーションツール、自動化の進歩に関する最新情報の入手。

- サステナビリティ:環境に優しい材料とエネルギー効率の高いプロセスを優先します。

精密工学と最先端技術を融合させることで、メーカー各社はグローバル産業の進化する要求に応えながら、費用対効果の高い高品質な生産を実現することができます。射出成形は単なる製造方法ではなく、デジタル時代のイノベーションの触媒であり続けています。