1.見積書の基礎知識

(1)お客様からサンプルや図面の問い合わせを受けた場合、図面の確認と相見積もりを行います。

- 図面レビューの考慮事項:材料、寸法、構造、2D公差の要件(複雑な部品や高精度の部品については、スペアパーツ、複数回の試運転、修正にかかる追加費用を見積書に含める必要があります)。

- 金型材料と熱処理に関するお客様のご要望:高級素材はコスト増。

- 構造の複雑さ:より複雑な構造(例:3プレート金型、スライダー機構、冷却システム)はコスト高につながります。

- 技術的推奨事項:金型構造の簡素化、コスト削減、生産効率の向上を目的とした製品設計の最適化に関するアドバイス。

(2) 金型価格に影響を与える要因

- 金型の寿命:材料の選択と構造設計は、材料費と加工費に直接影響します。

- 製品精度:精度が高くなると、より厳しい加工工程と設計が要求され、リスクとコストが増加します。

- 金型構造設計:寿命、精度、機械加工要件によって決定され、製造コストに直接影響します。

2.プラスチック金型の構成要素

- 製品情報:品名、品番、樹脂タイプ、キャビティ数など

- 市場開発コスト.

- エンジニアリング費用:

- プロジェクト管理

- 金型設計

- CNCプログラミング

- QC検査

- 材料費 (金型グレードによって異なります):

- 金型ベース

- コア/キャビティインサート

- スライダー、リフター

- 電極(銅電極)

- 購入部品:

- ランナーシステム

- 排出システム

- 冷却システム

- サイドアクションと型開きシステム

- その他の部品

- 加工コスト:

- 旋盤、フライス、ドリル、研削、CNC、放電加工、ワイヤーカット、研磨、組立、表面処理など。

- その他の費用:

- 試運転+材料

- 配送+関税+梱包

- サンプル配送

- 管理費

- お支払い条件と納期

- 金型製造サイクル評価

3.グレードによる金型の分類

SPI-SPE規格に準拠:

- クラス101 金型 (1,000Kショット以上、長期精密生産):

- 高硬度材(例:DME #2鋼、4140鋼、48~50HRC)。

- 温度制御、硬化部品、防錆水路。

- クラス 102 金型 (1,000Kショット以下、量産):

- クラス101に似ていますが、オプション機能(ガイドピン、ハードプレートなど)が付いています。

- クラス103 金型 (50万ショット以下、中規模制作):

- P20鋼(28-32 HRC)または同等品。

- クラス104金型 (10万ショット以下、少量生産):

- 軟質スチール製またはアルミニウム製の金型ベース。

- クラス105金型 (500ショット以下、プロトタイプ/テスト金型):

- アルミニウム、エポキシ樹脂、または低コストの材料。

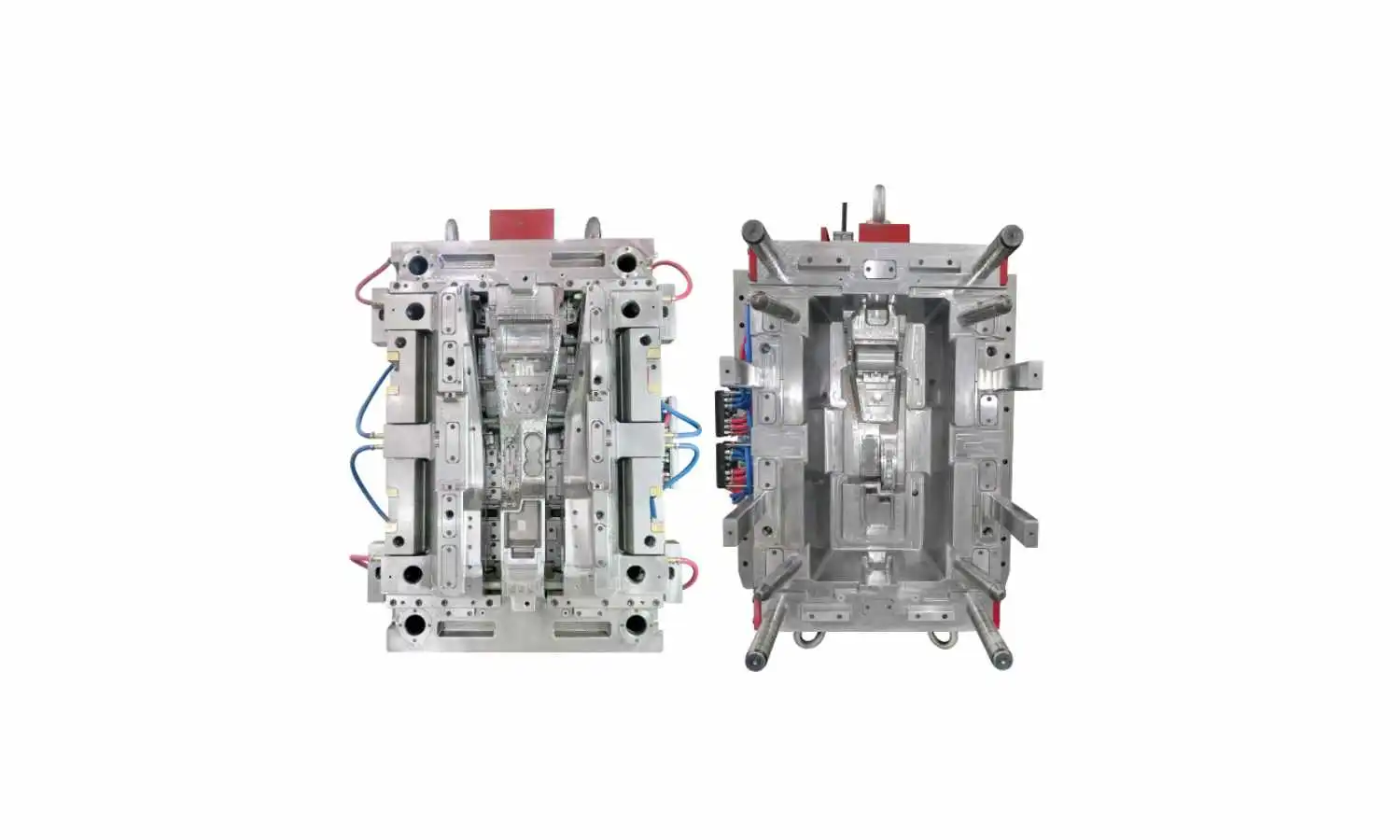

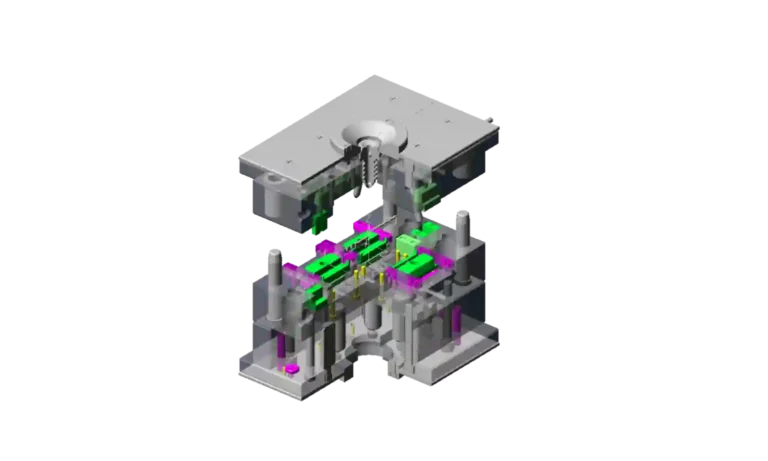

4.金型の基本構造

金型の基本構造は機能システムに分けることができます: ランナーシステム, 成形システム, 温度制御システム, 排気システム, 排出システム, 金型開閉システム, リセットシステム

- 金型ベース:

モールドベースは金型全体の骨格となります。すべての部品は、金型ベースの構造に基づいて設計されています。- コスト:通常 10%-30% 金型費用全体の

- コンポーネント:

- トッププレート(クランププレート)

- Aプレート(フロントモールドプレート)

- Bプレート(リアモールドプレート)

- Cプレート(支柱)

- 底板

- エジェクタープレート

- エジェクタリテーナプレート

- ガイドピン、リターンピン、エジェクターピン、サポートピラー、ストップピンなど

- 主な金型基盤サプライヤー:

- 中国:LKM (Long Ji Mold Base)、Hongfeng、Zhonghua、Mingli。

- インターナショナル:FUTABA(日本)、DME(アメリカ)、HASCO(ドイツ)、STRACK(ヨーロッパ)。

- 金型成形システム

- コアおよびキャビティインサート(金型インサート)金型ベースプレートへの組み込みにより、コスト削減と加工の簡素化を実現。

- 材料要件:高硬度(28-65HRC)、耐食性、熱安定性。

- 用語解説:

- フロントモールド(キャビティ/マザーモールド)

- リアモールド(コア/ファザーモールド)

- スライダーとリフター:

- スライダー:アンダーカットや側面形状を形成するために使用します。

- アングルリフター:複雑な形状の射出補助。

- システム (S.R.G):

- スプルー:射出成形機のノズルと金型を接続します。

- ランナー:溶融プラスチックをキャビティに分配する流路。

- ゲート:キャビティ内への溶融プラスチックの侵入口。

- 金型標準部品:

- 国内ブランド:LKM(中国)。

- 国際ブランドDME(アメリカ)、HASCO(ドイツ)、STRACK(ドイツ)、EOC(ヨーロッパ)、STAUBLI(フランス)、MISUMI(日本)、NITTO(日本)。

5.プラスチック金型の分類

- 材料硬度別:

- (1)硬化型(THROUGHLY HARDEN):

- コア/キャビティ用鋼は、以下を達成するために熱処理(焼入れなど)を必要とします。 44+ HRC.

- 素材H11、H13、420、S7。

- 寿命:50万ショット以上。

- (2) プリハードン金型(プリハードン金型):

- コア/キャビティ鋼(P20、NAK80、アルミニウムなど)。 <42HRC未満.

- 寿命:<50万ショット

- (1)硬化型(THROUGHLY HARDEN):

- 構造設計:

- (1) 標準金型:

- 2プレート金型

- 三板金型

- (2) ネジ付き金型:

- 自動スクリュー排出(モーター駆動、油圧駆動)。

- 大量生産用の多層金型。

- 自動化にはホットランナーシステムが必要。

- (3) スタック金型

- 定義:スタック金型は別名「サンドイッチ金型」とも呼ばれ、2つ以上の金型層を積み重ねたものです。

- 特徴:

- 中央のホットランナープレートに溶融材料を分配するため、長いメインランナーが必要です。

- 平坦な薄肉部品や大量生産に最適です。

- 3つのパーティング面が同時に開くこと。

- クランプ力はわずか 5%-10%しかし、生産能力は倍増。

- 課題:

- コールドランナーシステムでは、ランナーの廃棄物を手作業で取り除く必要があり、自動化を複雑にしています。

- 効率的な自動生産を実現するためには、ホットランナー技術が不可欠です。

- (4) インサート金型

- インサート成形:

- あらかじめ配置された部品(金属インサートなど)は、射出前に金型キャビティに埋め込まれます。

- 溶融樹脂はインサートと接着し、一体化した製品を形成します。

- アウトサート成形:

- あらかじめ成形された金属基板の局所的な領域に樹脂をオーバーモールドする特殊なプロセス。

- インサート成形:

- (1) 標準金型:

- 色による分類 数量

- 単色金型:

- 2色金型:

- 硬いベース素材(例:ABS、PC)と柔らかいオーバーモールド素材(例:TPE、TPU)の組み合わせ。

- 2つの金型が必要です:

- 最初の金型:硬いベース部分を生成します。

- 第二金型:ハードパーツをリアキャビティに配置し、ソフトマテリアルをオーバーモールドします。

- 主な検討事項:

- パーティング面の正確なアライメント。

- 構造の複雑さ(スライダー、リフター、インサート)。

- 多色モールド(3色以上):

- 2色成形に似ていますが、キャビティが追加され、成形工程が連続しています。

- 部品の位置決めや金型のアライメントに高い精度が要求されます。

- シリコーン型

- 固体シリコーン金型:ゴム部品用

- LSR金型(液状シリコーンゴム):高精度液状シリコーンインジェクション用