金型設計は現代の製造業の基幹であり、自動車、医療、消費財などの産業で精密部品の大量生産を可能にしています。よく設計された金型は、製品の一貫性を確保し、無駄を省き、生産効率を最適化します。本書は、金型設計者がこの複雑な分野をマスターするための重要な原則、課題、そして新たなトレンドをまとめたものです。

金型設計の基本原則

均一な肉厚

肉厚を一定に保つことは、ヒケ、反り、不均一な冷却などの欠陥を避けるために最も重要です。厚い部分は冷却が遅く、収縮の不均衡を引き起こし、薄い部分は充填が不完全になる危険性があります。例えば

- ABS:最適な肉厚は1.14~3.56mm。

- ポリカーボネート:1.02-3.81mm。

フィレットや面取りを使用し、厚みを段階的に変化させることで、応力集中を最小限に抑えます。

ドラフト角度

抜き勾配は、部品の突き出しを容易にし、工具の摩耗を低減します。推奨は材料と表面仕上げによって異なります:

- 平滑面:ドラフト1~2°。

- テクスチャー表面:最大5°以上。

テクスチャの多い部品(SPI/VDI規格など)は、スティッキングを防ぐためにドラフトを追加する必要があります。

ラディとフィレ

鋭利な角は材料の流れを妨げ、ストレスポイントを作ります。設計ガイドライン

- 肉厚の内部半径≥50%。

- 外半径=内半径+肉厚。

丸みを帯びたエッジは、構造的完全性を向上させ、加工コストを削減します。

重要な金型部品と設計戦略

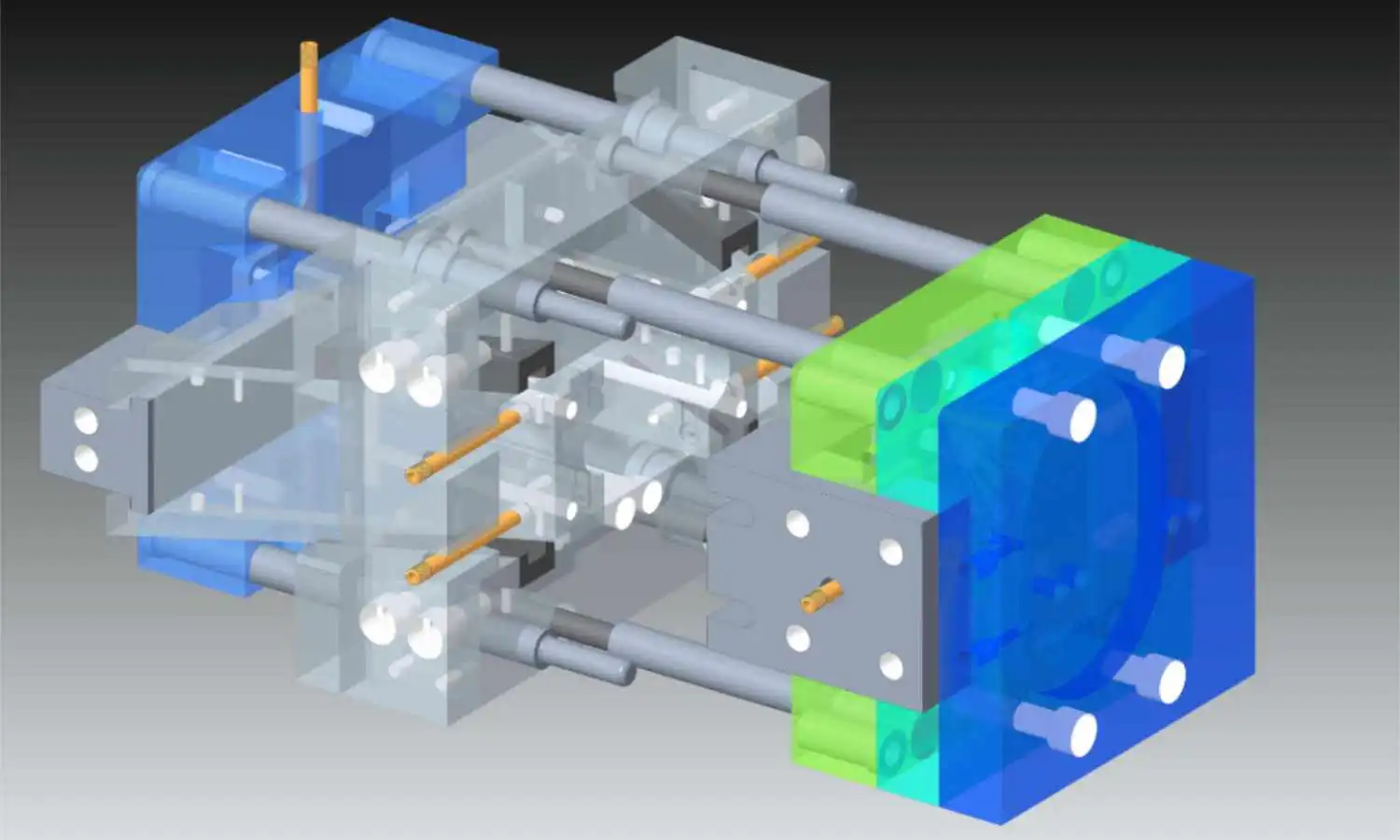

キャビティとコア

- キャビティ:パーツの外形を定義します。

- コア:内部の形状

どちらも高い圧力と熱に耐えなければなりません。工具鋼(例:SKD11、SKD61)は耐久性のために好まれ、アルミニウムはプロトタイピングに適しています。熱膨張率と材料の収縮率は、樹脂の特性に合わせる必要があります(例えば、PPSは±0.5%の公差が必要です)。

冷却システム設計

効果的な冷却により、サイクルタイムと不良を最小限に抑えます:

- コンフォーマル冷却:3Dプリントされた流路が部品の輪郭に沿い、均一な放熱を実現します。

- チャンネル配置:反りを防ぐため、厚い部分の近くに設置してください。水またはオイルクーラントが一般的です。

冷却不良はサイクルタイムの70%を占めますが、最適化されたシステムでは30%短縮できます。

排出システム

- イジェクトピン:跡がつかないように平らな面に置いてください。複雑な形状にはストリッパープレートを使用してください。

- ドラフトアライメント:破損を防ぐため、ピンが金型の引き抜き方向と一致していることを確認してください。

柔らかい素材(TPEなど)の場合、力を分散させるために幅広のピンが必要になることがあります。

ゲートとランナー

- ゲートタイプ:エッジゲート(費用対効果)、ホットチップゲート(化粧品部品)、トンネルゲート(自動トリミング)。

- ランナーデザイン:マルチキャビティ金型の流動バランスを整えます。ホットランナーは大量生産の無駄を省きます。

厚い部分にゲートを配置することで、適切な充填を保証し、噴射を最小限に抑えます。

金型材料の選択

| 素材 | 強み | アプリケーション |

|---|---|---|

| 硬化鋼(SKD61) | 高い耐摩耗性、耐久性 | 大量生産 |

| アルミニウム | 軽量、コストパフォーマンス | 試作品、少量生産 |

| ベリリウム銅 | 優れた熱伝導性 | 急冷が必要な金型 |

| プリハードン鋼 | コストと耐久性のバランス | 緩やかな生産サイクル |

金型エンジニアのための設計ワークフロー

- 製品分析:製造可能性の評価、アンダーカット、薄肉、公差要件の特定。

- 素材の選択:樹脂の特性(収縮率、熱安定性など)を金型材料に合わせます。

- 冷却レイアウト:CAEシミュレーションを使用してチャネル配置を最適化します。

- 金型レイアウト:キャビティ数(シングルキャビティかマルチキャビティか)とゲート位置の決定。

- シミュレーションとテスト:プロトタイピングの前に、ソフトウェア(Moldflowなど)を使って流れ、冷却、排出を検証します。

金型設計の将来動向

- 積層造形:3Dプリント金型は、ラピッドプロトタイピングと複雑な形状(格子構造など)を可能にします。

- AI主導のデザイン:機械学習により、ゲートの配置、冷却、材料の選択が最適化されます。

- 持続可能性:生分解性樹脂とリサイクル素材により環境負荷を低減。

- インダストリー4.0の統合:内蔵センサーによる圧力、温度、流量のリアルタイムモニタリング。

結論

金型設計者は、創造性とエンジニアリングの架け橋となり、製品コンセプトを製造可能な現実に変えます。均一な肉厚、戦略的な冷却、材料の最適化などの原則を守り、AIや積層造形などのイノベーションを取り入れることで、現代の生産における効率と品質を推進しています。産業が進化する中、金型設計者の役割は、持続可能な高精度製造を実現する上で極めて重要であり続けるでしょう。