1. Connaissances de base en matière de devis

(1) Dès réception des échantillons ou des dessins du client, procéder à l'examen des dessins et à l'établissement d'un devis préliminaire.

- Considérations relatives à l'examen des dessins: Matériaux, dimensions, structure, exigences en matière de tolérance 2D (les coûts supplémentaires pour les pièces de rechange, les essais multiples et les révisions doivent être inclus dans le devis pour les pièces complexes ou de haute précision).

- Exigences du client en matière de matériaux de moulage et de traitement thermique: Les matériaux de qualité supérieure augmentent les coûts.

- Complexité structurelle: Des structures plus complexes (par exemple, des moules à trois plaques, des mécanismes de glissement, des systèmes de refroidissement) entraînent des coûts plus élevés.

- Recommandations techniques: Conseiller les clients sur l'optimisation de la conception des produits afin de simplifier la structure des moules, de réduire les coûts et d'améliorer l'efficacité de la production.

(2) Facteurs influençant le prix des moules

- Durée de vie des moules: Le choix des matériaux et la conception de la structure ont un impact direct sur les coûts des matériaux et de l'usinage.

- Précision du produit: Une plus grande précision exige des processus d'usinage et une conception plus stricts, ce qui augmente les risques et les coûts.

- Conception structurelle des moules: Dictée par la durée de vie, la précision et les exigences d'usinage, influençant directement les coûts de fabrication.

2. Composants d'un moule en plastique Devis

- Informations sur le produit: Nom, numéro de pièce, type de résine, nombre de cavités, etc.

- Coûts de développement du marché.

- Coûts d'ingénierie:

- Gestion de projet

- Conception du moule

- Programmation CNC

- Inspection CQ

- Coûts des matériaux (varie selon la qualité du moule) :

- Fond de moule

- Inserts pour noyaux et cavités

- Coulisseaux, élévateurs

- Électrodes (électrodes en cuivre)

- Composants achetés:

- Système de coulisse

- Système d'éjection

- Système de refroidissement

- Systèmes d'action latérale et d'ouverture des moules

- Autres composants

- Coûts d'usinage:

- Tour, fraisage, perçage, meulage, CNC, EDM, découpe au fil, polissage, assemblage, traitement de surface, etc.

- Autres coûts:

- Essais + matériel

- Expédition + douane + emballage

- Livraison d'échantillons

- Frais de gestion

- Conditions de paiement et calendrier de livraison

- Évaluation du cycle de production des moules

3. Classification des moisissures par catégorie

Basé sur les normes SPI-SPE :

- Moule de classe 101 (plus de 1 000 000 de clichés, production de précision à long terme) :

- Matériaux à dureté élevée (par exemple, acier DME #2, acier 4140, 48-50 HRC).

- Contrôle de la température, composants trempés et canaux d'eau antirouille.

- Moule de classe 102 (tirs ≤1 000K, production de masse) :

- Semblable à la classe 101 mais avec des caractéristiques optionnelles (par exemple, des goupilles de guidage, des plaques dures).

- Moule de classe 103 (≤500K prises de vue, production moyenne) :

- Acier P20 (28-32 HRC) ou équivalent.

- Moule de classe 104 (≤100K prises de vue, production en faible volume) :

- Bases de moules en acier souple ou en aluminium.

- Moule de classe 105 (≤500 clichés, prototypes/moules d'essai) :

- Aluminium, résine époxy ou matériaux bon marché.

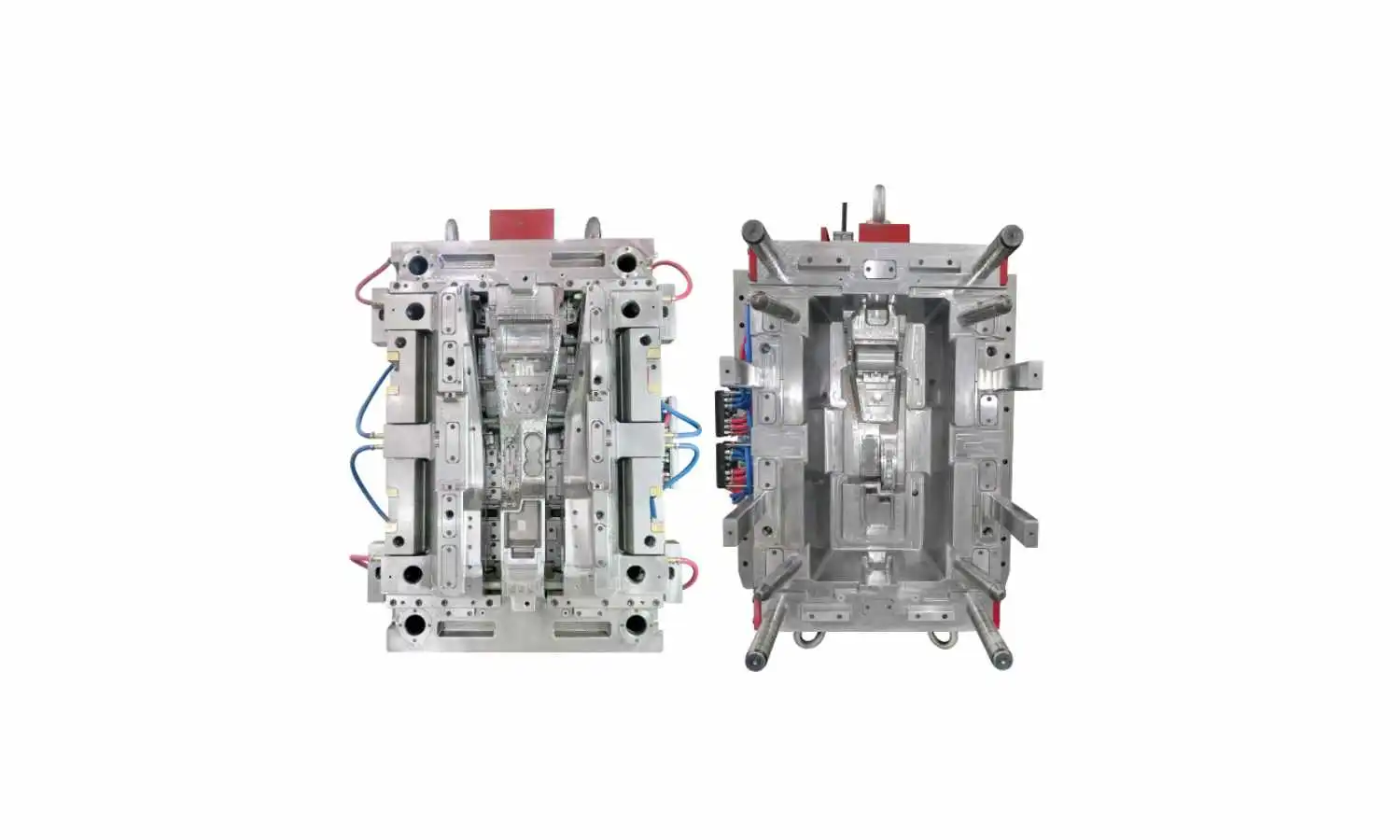

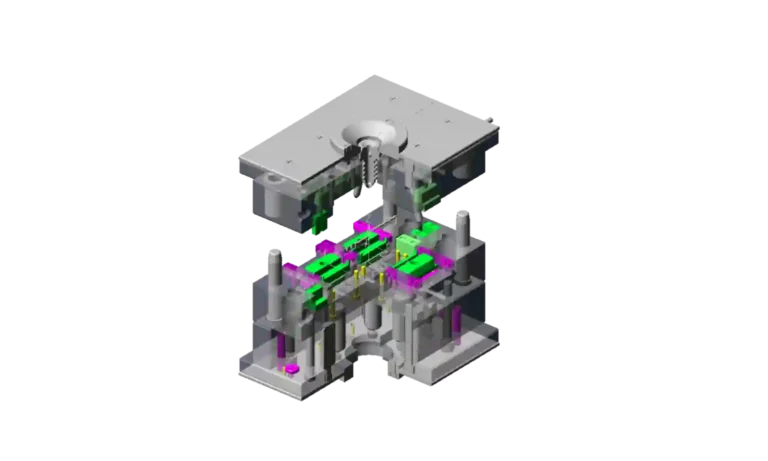

4. Structure de base du moule

La structure de base d'un moule peut être divisée en systèmes fonctionnels : Système de coureurs, Système de formage, Système de contrôle de la température, Système de ventilation, Système d'éjection, Système d'ouverture/fermeture des moules, Réinitialisation du système

- Base du moule:

La base du moule sert de cadre à l'ensemble du moule. Tous les composants sont conçus en fonction de la structure de la base du moule.- Coût : Il représente généralement 10%-30% du coût total du moule.

- Composants :

- Plaque supérieure (plaque de serrage)

- Plaque A (plaque de moule avant)

- Plaque B (plaque de moulage arrière)

- Plaque C (pilier de support)

- Plaque de fond

- Plaque d'éjection

- Plaque de maintien de l'éjecteur

- Goupilles de guidage, goupilles de retour, goupilles d'éjection, piliers de support, goupilles d'arrêt, etc.

- Principaux fournisseurs de base de moule:

- Chine: LKM (Long Ji Mold Base), Hongfeng, Zhonghua, Mingli.

- International: FUTABA (Japon), DME (USA), HASCO (Allemagne), STRACK (Europe).

- Système de formage des moules

- Inserts pour noyaux et cavités (Inserts pour moules):Intégrés dans les plaques de base du moule pour réduire les coûts et simplifier l'usinage.

- Exigences matérielles: Dureté élevée (28-65 HRC), résistance à la corrosion et stabilité thermique.

- Terminologie:

- Moule avant (cavité/moule mère)

- Moule arrière (noyau/moule père)

- Coulisseaux et élévateurs:

- Coulisseaux: Utilisé pour former des contre-dépouilles ou des caractéristiques latérales.

- Elévateurs d'angle: Aider à l'éjection de géométries complexes.

- Système (S.R.G.):

- Tige: Connecte la buse de la machine d'injection au moule.

- Coureur: Canaux distribuant le plastique fondu aux cavités.

- Portail: Point d'entrée du plastique fondu dans la cavité.

- Composants standard des moules:

- Marques nationales: LKM (Chine).

- Marques internationalesDME (USA), HASCO (Allemagne), STRACK (Allemagne), EOC (Europe), STAUBLI (France), MISUMI (Japon), NITTO (Japon).

5. Classification des moules en plastique

- Par dureté du matériau:

- (1) Moules durcis (durcissement total):

- Les aciers à cœur/cavité nécessitent un traitement thermique (par exemple, trempe) pour atteindre les objectifs suivants 44+ HRC.

- Matériaux : H11, H13, 420, S7.

- Durée de vie : plus de 500 000 tirs.

- (2) Moules pré-durcis (PRE-HARDENED):

- Aciers pour noyaux/cavités (par exemple, P20, NAK80, aluminium) avec <42 HRC.

- Durée de vie : <500 000 tirs.

- (1) Moules durcis (durcissement total):

- Par la conception structurelle:

- (1) Moules standard:

- Moules à deux plaques

- Moules à trois plaques

- (2) Moules filetés:

- Ejection automatique de la vis (motorisée, hydraulique).

- Moules multicouches pour la production de grands volumes.

- Nécessite des systèmes de canaux chauds pour l'automatisation.

- (3) Moules à empiler

- Définition: Les moules à étages, également connus sous le nom de "moules-sandwichs", sont constitués de deux ou plusieurs couches de moule empilées.

- Caractéristiques:

- Nécessite un long canal principal pour distribuer la matière en fusion vers une plaque centrale de canaux chauds.

- Idéal pour les pièces plates et à parois minces et pour la production en grande quantité.

- Trois plans de joint doivent s'ouvrir simultanément.

- La force de serrage n'augmente que de 5%-10%mais la capacité de production double.

- Défis:

- Les systèmes à canaux froids nécessitent l'élimination manuelle des déchets des canaux, ce qui complique l'automatisation.

- La technologie des canaux chauds est essentielle pour obtenir une production automatisée efficace.

- (4) Moules d'insertion

- Moulage par insertion:

- Des composants prépositionnés (par exemple, des inserts métalliques) sont incorporés dans la cavité du moule avant l'injection.

- La résine fondue se lie à l'insert pour former un produit intégré unique.

- Moulage d'outsert:

- Procédé spécialisé consistant à surmouler de la résine sur des zones localisées d'un substrat métallique préformé.

- Moulage par insertion:

- (1) Moules standard:

- Classification par couleur Quantité

- Moules unicolores:

- Moules bicolores:

- Combine un matériau de base dur (par exemple, ABS, PC) avec un matériau de surmoulage souple (par exemple, TPE, TPU).

- Nécessite deux moules distincts :

- Premier moule: Produit la pièce de base dure.

- Deuxième moule: Positionne la pièce dure dans la cavité arrière et surmoule le matériau mou.

- Principales considérations:

- Alignement précis des surfaces de séparation.

- Complexité structurelle (curseurs, releveurs, inserts).

- Moules multicolores (3+ couleurs):

- Semblable aux moules bicolores, mais avec des cavités supplémentaires et des étapes de moulage séquentielles.

- Haute précision requise pour le positionnement des pièces et l'alignement des moules.

- Moules en silicone

- Moules en silicone solide: Pour les pièces en caoutchouc.

- Moules LSR (caoutchouc silicone liquide): Pour l'injection de silicone liquide de haute précision.