Grundprinzipien des Spritzgussdesigns

Das Spritzgießverfahren

Der Prozess beginnt mit dem Schmelzen von thermoplastischen Pellets, dem Einspritzen des geschmolzenen Materials unter hohem Druck in einen präzisionsgefertigten Formhohlraum und dem Abkühlen, um die gewünschte Form zu erhalten. Die wichtigsten Schritte sind:

- Klemmen: Sichern Sie die Formhälften.

- Injektion: Füllen Sie den Hohlraum mit geschmolzenem Polymer.

- Kühlung: Erstarrung zur Gewährleistung der Maßhaltigkeit.

- Auswurf: Entfernen Sie das fertige Teil.

Die Effizienz hängt von der Optimierung der Zykluszeit, der Materialauswahl und der Formgestaltung ab.

Design für Herstellbarkeit (DFM)

DFM-Prinzipien stellen sicher, dass die Entwürfe für die Produktion optimiert sind:

- Gleichmäßige Wanddicke: Verhindert Defekte wie Einfallstellen und Verziehen.

- Entwurfswinkel: Erleichtert den Auswurf der Teile (typischerweise 1-3°).

- Rippen und Zwickel: Verbessern Sie die strukturelle Integrität ohne zusätzliche Masse.

- Torplatzierung: Kontrolliert den Materialfluss und minimiert die Schweißnähte.

- Vermeidung von Unterschreitungen: Reduziert die Komplexität der Form und die Kosten.

Hochentwickelte CAD-Software ermöglicht virtuelle Simulationen zur Vorhersage von Füllmustern, Lufteinschlüssen und ineffizienter Kühlung, was die Anzahl der Iterationen bei der Prototypenerstellung reduziert.

Formenbau: Technische Präzision

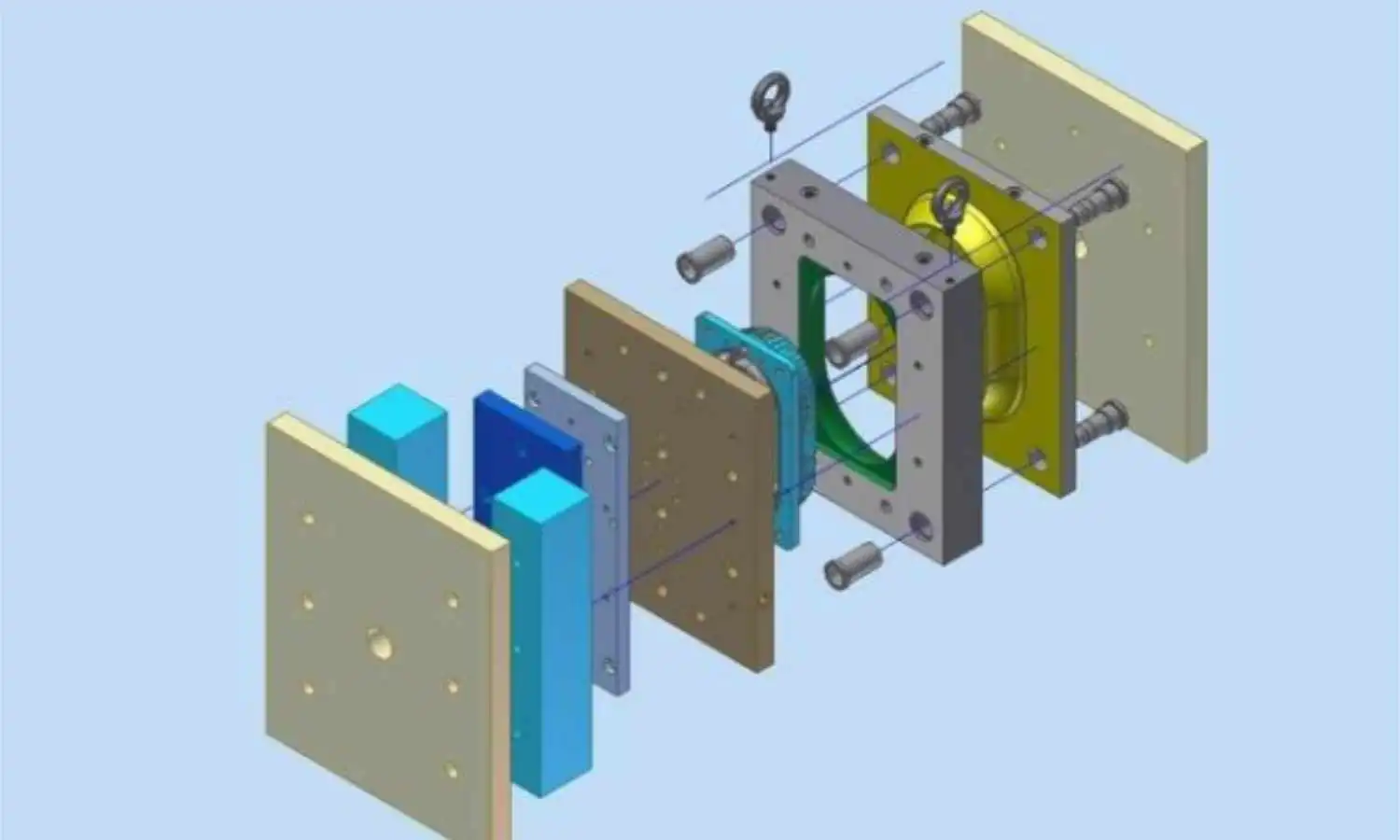

Komponenten und Funktionsweise der Form

Eine Form besteht aus zwei Hälften (Kern und Kavität), Kühlkanälen, Auswerferstiften und einem Anschnittsystem. Zu den kritischen Designüberlegungen gehören:

- Layout des Kühlkanals: Sorgt für eine gleichmäßige Wärmeabgabe, um die Zykluszeit zu minimieren.

- Belüftung: Verhindert Lufteinschlüsse, die Brandflecken verursachen.

- Oberflächenbehandlung: Beeinflusst die Ästhetik des Teils (z. B. poliert für Glanz, strukturiert für Griffigkeit).

Fortgeschrittene Werkzeugtechnologien

- Konforme Kühlung: 3D-gedruckte Formen mit gekrümmten Kühlkanälen für schnellere, gleichmäßige Kühlung.

- Mehrkavitäten-Formen: Ermöglichen Sie die gleichzeitige Produktion mehrerer Teile.

- Heißkanalsysteme: Reduzieren Sie den Materialabfall, indem Sie das geschmolzene Polymer in den Kufen halten.

Materialauswahl: Leistung und Kosten im Gleichgewicht

Thermoplaste dominieren das Spritzgießen aufgrund ihrer Recyclingfähigkeit und Vielseitigkeit. Zu den wichtigsten Materialien gehören:

| Material | Eigenschaften | Anwendungen |

|---|---|---|

| ABS | Stoßfestigkeit, Haltbarkeit | Automobilverkleidungen, Spielzeug |

| Polycarbonat (PC) | Optische Klarheit, Hitzebeständigkeit | Schutzbrillen, medizinische Geräte |

| Polypropylen (PP) | Chemische Beständigkeit, leicht | Verpackung, Autoteile |

| Nylon (PA) | Hohe Festigkeit, Verschleißfestigkeit | Zahnräder, Lager |

| PEEK | Stabilität bei hohen Temperaturen | Luft- und Raumfahrt, medizinische Implantate |

Aufkommende Trends:

- Biobasierte Polymere: Reduzieren Sie den Kohlenstoff-Fußabdruck (z.B. PLA).

- Glas/Kohlefaser-Verbundwerkstoffe: Verbessert die mechanischen Eigenschaften.

Prozess-Optimierung: Variablen kontrollieren

Zu den kritischen Prozessparametern gehören:

- Schmelztemperatur: Beeinflusst die Viskosität und den Fluss.

- Einspritzdruck/Geschwindigkeit: Bestimmt die Konsistenz der Füllung.

- Abkühlungszeit: Beeinflusst die Zykluszeit und den Verzug der Teile.

- Druck halten: Kompensiert die Schrumpfung während der Verfestigung.

Industrie 4.0 Integration:

- IoT-Sensoren: Überwachen Sie Echtzeit-Parameter (Druck, Temperatur).

- Prädiktive Analytik: Antizipieren Sie den Wartungsbedarf von Maschinen.

- Digitale Zwillinge: Simulieren Sie Produktionsszenarien, um die Einstellungen zu optimieren.

Qualitätssicherung und Nachhaltigkeit

Methoden der Qualitätskontrolle

- Inspektion der Abmessungen: Koordinatenmessmaschinen (CMM) überprüfen die Toleranzen (±0,005-0,1 mm).

- Mechanische Prüfung: Zugfestigkeit, Schlagfestigkeit.

- Statistische Prozesskontrolle (SPC): Verfolgt Abweichungen in Echtzeit.

Nachhaltige Praktiken

- Material Recycling: Schleifen Sie die Angüsse und Kufen zur Wiederverwendung nach.

- Energieeffiziente Maschinen: Vollelektrische Pressen reduzieren den Stromverbrauch um 50-70%.

- Lightweighting: Minimiert den Materialverbrauch, ohne die Festigkeit zu beeinträchtigen.

Industrieanwendungen und Innovationen

- Automobilindustrie: Komplexe Geometrien (z.B. Ansaugkrümmer) mit hitzebeständigen Polymeren.

- Medizinisch: Sterilisierbare, biokompatible Komponenten (z.B. Spritzenkörper).

- Elektronik: EMI-abschirmende Gehäuse und Präzisionsstecker.

- Konsumgüter: Ergonomische Designs mit ästhetischen Oberflächen.

Zukünftige Trends:

- Multi-Material-Formenbau: Kombiniert starre/flexible Polymere in einem einzigen Zyklus.

- KI-gesteuertes Design: Generative Algorithmen optimieren die Teilegeometrie im Hinblick auf Gewicht und Festigkeit.

- Kreislaufwirtschaft: Geschlossene Kreislaufsysteme für eine abfallfreie Produktion.

Schlussfolgerung: Der Weg zur Meisterschaft

Die Beherrschung des Spritzgießdesigns erfordert einen multidisziplinären Ansatz:

- Zusammenarbeit: Ingenieure, Materialwissenschaftler und Designer müssen sich auf funktionale und ästhetische Ziele einigen.

- Kontinuierliches Lernen: Bleiben Sie auf dem Laufenden über Fortschritte bei Materialien, Simulationswerkzeugen und Automatisierung.

- Fokus Nachhaltigkeit: Bevorzugen Sie umweltfreundliche Materialien und energieeffiziente Prozesse.

Durch die Integration von Präzisionsmechanik und Spitzentechnologien können Hersteller eine kosteneffiziente, qualitativ hochwertige Produktion erreichen und gleichzeitig die sich entwickelnden Anforderungen der globalen Industrie erfüllen. Das Spritzgießen bleibt nicht nur ein Herstellungsverfahren, sondern auch ein Katalysator für Innovationen im digitalen Zeitalter.