1. Grundlegende Kenntnisse über Angebote

(1) Nach Erhalt von Kundenmustern oder -zeichnungen zur Anfrage führen Sie eine Zeichnungsprüfung und ein vorläufiges Angebot durch.

- Überlegungen zur Zeichnungsprüfung: Material, Abmessungen, Struktur, 2D-Toleranzanforderungen (zusätzliche Kosten für Ersatzteile, mehrere Probeläufe und Revisionen sollten bei komplexen oder hochpräzisen Teilen im Angebot enthalten sein).

- Kundenanforderungen an Formstoff und Wärmebehandlung: Höherwertige Materialien erhöhen die Kosten.

- Strukturelle Komplexität: Komplexere Strukturen (z.B. Drei-Platten-Werkzeuge, Schiebermechanismen, Kühlsysteme) führen zu höheren Kosten.

- Technische Empfehlungen: Beraten Sie Ihre Kunden bei der Optimierung des Produktdesigns, um die Formenstruktur zu vereinfachen, die Kosten zu senken und die Produktionseffizienz zu verbessern.

(2) Faktoren, die den Preis von Schimmelpilzen beeinflussen

- Lebensdauer der Form: Die Auswahl des Materials und die Konstruktion wirken sich direkt auf die Material- und Bearbeitungskosten aus.

- Produkt Präzision: Höhere Präzision erfordert strengere Bearbeitungsprozesse und Design, was die Risiken und Kosten erhöht.

- Strukturelles Design der Form: Die Lebensdauer, die Präzision und die Anforderungen an die Bearbeitung haben direkten Einfluss auf die Herstellungskosten.

2. Komponenten von Kunststoffformen Angebot

- Produkt-Informationen: Name, Teilenummer, Harzart, Anzahl der Kavitäten, usw.

- Kosten für die Marktentwicklung.

- Technische Kosten:

- Projektleitung

- Formenbau

- CNC-Programmierung

- QC-Inspektion

- Materialkosten (variiert je nach Formklasse):

- Form Basis

- Kern-/Hohlraumeinsätze

- Schieber, Heber

- Elektroden (Kupferelektroden)

- Gekaufte Komponenten:

- Läufersystem

- Auswurfsystem

- Das Kühlsystem

- Seitlich wirkende und formöffnende Systeme

- Andere Komponenten

- Kosten für die Bearbeitung:

- Drehen, Fräsen, Bohren, Schleifen, CNC, EDM, Drahtschneiden, Polieren, Montage, Oberflächenbehandlung, usw.

- Andere Kosten:

- Probeläufe + Materialien

- Versand + Zoll + Verpackung

- Musterlieferung

- Management-Gebühren

- Zahlungsbedingungen und Lieferplan

- Bewertung des Zyklus der Werkzeugproduktion

3. Klassifizierung von Schimmelpilzen nach Klassen

Basierend auf den SPI-SPE Standards:

- Klasse 101 Schimmel (1.000K+ Aufnahmen, langfristige Präzisionsproduktion):

- Hochharte Materialien (z.B. DME #2 Stahl, 4140 Stahl, 48-50 HRC).

- Temperaturkontrolle, gehärtete Komponenten und rostfreie Wasserkanäle.

- Klasse 102 Schimmel (≤1.000K Aufnahmen, Massenproduktion):

- Ähnlich wie Klasse 101, aber mit optionalen Merkmalen (z.B. Führungsstifte, harte Platten).

- Klasse 103 Schimmel (≤500K Aufnahmen, mittlere Produktion):

- P20 Stahl (28-32 HRC) oder gleichwertig.

- Klasse 104 Schimmel (≤100K Aufnahmen, Kleinserienproduktion):

- Weiche Stahl- oder Aluminium-Formenböden.

- Klasse 105 Schimmel (≤500 Aufnahmen, Prototyp/Testformen):

- Aluminium, Epoxidharz oder preisgünstige Materialien.

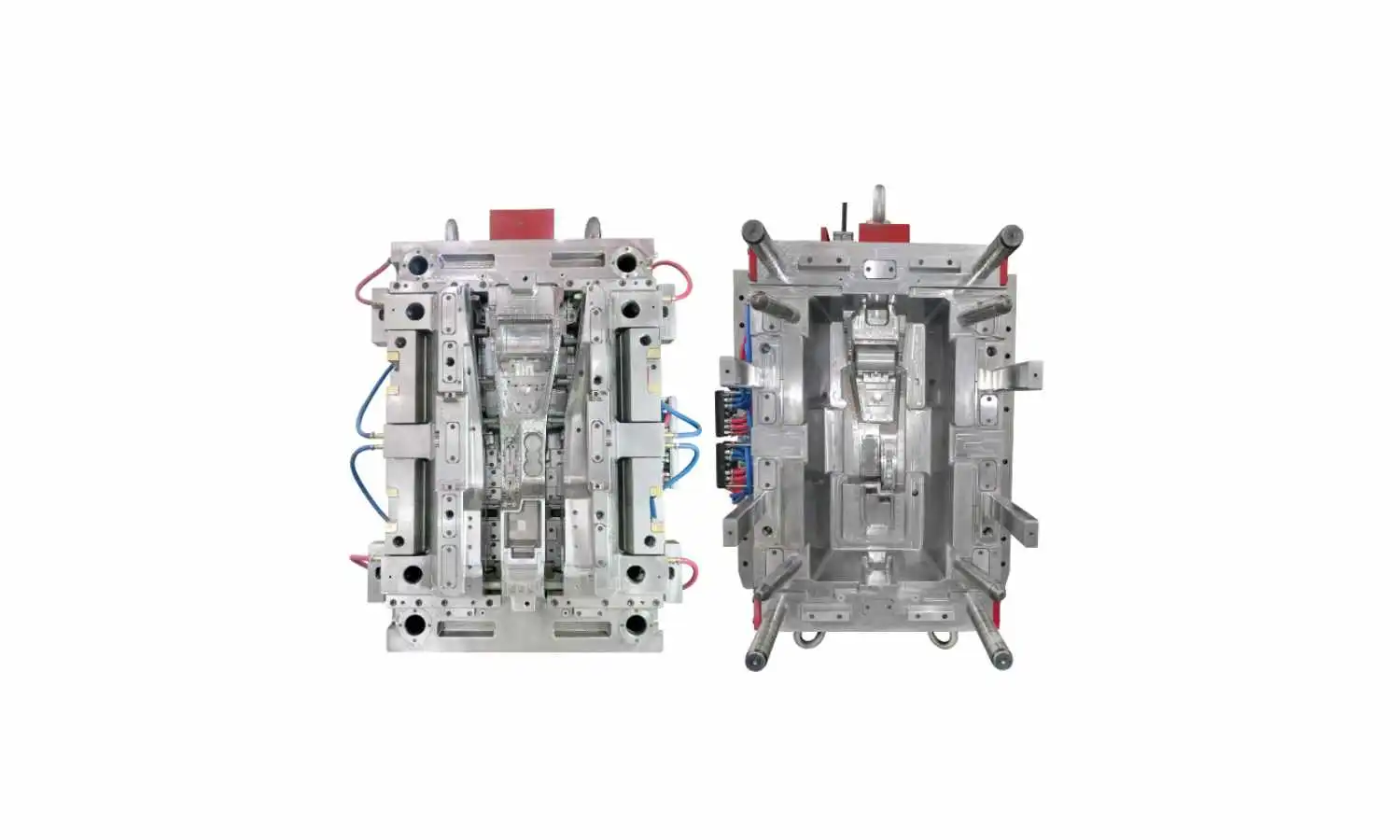

4. Grundlegende Struktur der Form

Die Grundstruktur einer Gussform kann in Funktionssysteme unterteilt werden: Läufersystem, Formgebendes System, Temperaturkontrollsystem, Belüftungssystem, Auswurfsystem, System zum Öffnen/Schließen der Form, System zurücksetzen

- Form Basis:

Die Formbasis dient als Rahmen für die gesamte Form. Alle Komponenten werden auf der Grundlage der Grundstruktur der Form entworfen.- Kosten: Typischerweise entfallen auf 10%-30% der Gesamtkosten der Form.

- Komponenten:

- Obere Platte (Klemmblech)

- A-Platte (Vordere Formplatte)

- B-Platte (Hintere Formplatte)

- C Platte (Stützpfeiler)

- Untere Platte

- Auswerferplatte

- Auswerfer-Halteplatte

- Führungsstifte, Rückholstifte, Auswerferstifte, Stützpfeiler, Anschlagstifte, etc.

- Wichtigste Lieferanten von Formgrundlagen:

- China: LKM (Long Ji Mold Base), Hongfeng, Zhonghua, Mingli.

- International: FUTABA (Japan), DME (USA), HASCO (Deutschland), STRACK (Europa).

- System zum Formen von Formen

- Kern- und Hohlraumeinsätze (Formeinsätze)Eingebettet in die Formgrundplatten, um Kosten zu senken und die Bearbeitung zu vereinfachen.

- Materielle Anforderungen: Hohe Härte (28-65 HRC), Korrosionsbeständigkeit und thermische Stabilität.

- Terminologie:

- Vordere Form (Hohlraum/Mutterform)

- Hintere Form (Kern/Vaterform)

- Schieber und Heber:

- Schieberegler: Wird verwendet, um Hinterschneidungen oder Seitenteile zu formen.

- Winkelhebevorrichtungen: Helfen Sie beim Auswerfen von komplexen Geometrien.

- System (S.R.G):

- Anguss: Verbindet die Düse der Spritzgussmaschine mit der Form.

- Läufer: Kanäle, die den geschmolzenen Kunststoff in den Hohlräumen verteilen.

- Tor: Eintrittsstelle des geschmolzenen Kunststoffs in den Hohlraum.

- Mold Standard Komponenten:

- Inländische Marken: LKM (China).

- Internationale Marken:DME (USA), HASCO (Deutschland), STRACK (Deutschland), EOC (Europa), STAUBLI (Frankreich), MISUMI (Japan), NITTO (Japan).

5. Klassifizierung von Kunststoff-Formen

- Nach Materialhärte:

- (1) Gehärtete Formen (THROUGHLY HARDEN):

- Kern-/Hohlraumstähle erfordern eine Wärmebehandlung (z.B. Abschrecken), um eine 44+ HRC.

- Materialien: H11, H13, 420, S7.

- Lebensdauer: 500.000+ Schüsse.

- (2) Vorgehärtete Gussformen (PRE-HARDENED):

- Kern-/Hohlraumstähle (z.B. P20, NAK80, Aluminium) mit <42 HRC.

- Lebenserwartung: <500.000 Schüsse.

- Von Structural Design:

- (1) Standard-Formen:

- Zwei-Platten-Formen

- Drei-Platten-Formen

- (2) Formen mit Gewinde:

- Automatischer Schneckenauswurf (motorbetrieben, hydraulisch).

- Mehrschichtige Formen für die Großserienproduktion.

- Erfordert Heißkanalsysteme zur Automatisierung.

- (3) Stapel-Formen

- Definition: Etagenformen, auch bekannt als "Sandwich-Formen", bestehen aus zwei oder mehr aufeinander gestapelten Formschichten.

- Eigenschaften:

- Erfordert einen langen Hauptkanal, um das geschmolzene Material auf eine zentrale Heißkanalplatte zu verteilen.

- Ideal für flache, dünnwandige Teile und die Produktion hoher Stückzahlen.

- Drei Trennflächen müssen sich gleichzeitig öffnen.

- Die Klemmkraft erhöht sich nur um 5%-10%, aber die Produktionskapazität verdoppelt sich.

- Herausforderungen:

- Kaltkanalsysteme erfordern die manuelle Entfernung von Kanalabfällen, was die Automatisierung erschwert.

- Die Heißkanaltechnik ist entscheidend für eine effiziente automatisierte Produktion.

- (4) Einsatzformen

- Einsetzen von Formteilen:

- Vorgefertigte Komponenten (z.B. Metalleinsätze) werden vor dem Einspritzen in den Formhohlraum eingebettet.

- Das geschmolzene Harz verbindet sich mit dem Einsatz zu einem einzigen integrierten Produkt.

- Outsert Gießen:

- Ein spezielles Verfahren, bei dem Harz auf lokalisierte Bereiche eines vorgeformten Metallsubstrats aufgegossen wird.

- Klassifizierung nach Farbe Menge

- Einfarbige Formen:

- Zweifarbige Gussformen:

- Kombiniert ein hartes Basismaterial (z.B. ABS, PC) mit einem weichen Overmold-Material (z.B. TPE, TPU).

- Erfordert zwei separate Formen:

- Erste Form: Produziert den harten Basisteil.

- Zweite Form: Positioniert das harte Teil in der hinteren Kavität und überformt das weiche Material.

- Wichtige Überlegungen:

- Präzise Ausrichtung der Trennflächen.

- Strukturelle Komplexität (Schieber, Heber, Einsätze).

- Multicolor-Formen (3+ Farben):

- Ähnlich wie zweifarbige Formen, aber mit zusätzlichen Kavitäten und aufeinanderfolgenden Formungsschritten.

- Hohe Präzision bei der Positionierung von Teilen und der Ausrichtung von Formen.

- Silikon-Formen

- Feste Silikonformen: Für Gummiteile.

- LSR-Formen (Flüssigsilikonkautschuk): Für die hochpräzise Injektion von Flüssigsilikon.