Der Formenbau ist das Rückgrat der modernen Fertigung und ermöglicht die Massenproduktion von Präzisionskomponenten in Branchen wie der Automobil-, Medizin- und Konsumgüterindustrie. Eine gut konzipierte Form gewährleistet die Produktkonsistenz, reduziert den Ausschuss und optimiert die Produktionseffizienz. Dieser Leitfaden fasst die wichtigsten Prinzipien, Herausforderungen und neuen Trends zusammen, um Werkzeugkonstrukteure bei der Beherrschung dieser komplizierten Disziplin zu unterstützen.

Grundlegende Prinzipien des Formenbaus

Gleichmäßige Wanddicke

Die Beibehaltung einer gleichmäßigen Wandstärke ist von größter Bedeutung, um Defekte wie Einfallstellen, Verwerfungen und ungleichmäßige Abkühlung zu vermeiden. Dicke Abschnitte kühlen langsamer ab, was zu Schrumpfungsungleichgewichten führt, während bei dünnen Wänden die Gefahr einer unvollständigen Füllung besteht. Zum Beispiel:

- ABS: Die optimale Wandstärke liegt zwischen 1,14-3,56 mm.

- Polycarbonat: 1,02-3,81 mm.

Allmähliche Übergänge (mit Hilfe von Verrundungen oder Fasen) zwischen unterschiedlichen Dicken minimieren Spannungskonzentrationen

Entwurfswinkel

Entformungswinkel erleichtern den Auswurf der Teile und verringern den Werkzeugverschleiß. Die Empfehlungen variieren je nach Material und Oberflächenbeschaffenheit:

- Glatte Oberflächen: 1-2° Tiefgang.

- Texturierte Oberflächen: Bis zu 5° oder mehr.

Stark texturierte Teile (z.B. SPI/VDI-Standards) erfordern zusätzlichen Luftzug, um ein Verkleben zu verhindern.

Radien und Filets

Scharfe Ecken behindern den Materialfluss und schaffen Spannungspunkte. Design-Richtlinien umfassen:

- Innenradien ≥50% der Wandstärke.

- Außenradien = Innenradius + Wandstärke.

Abgerundete Kanten verbessern die strukturelle Integrität und reduzieren die Bearbeitungskosten.

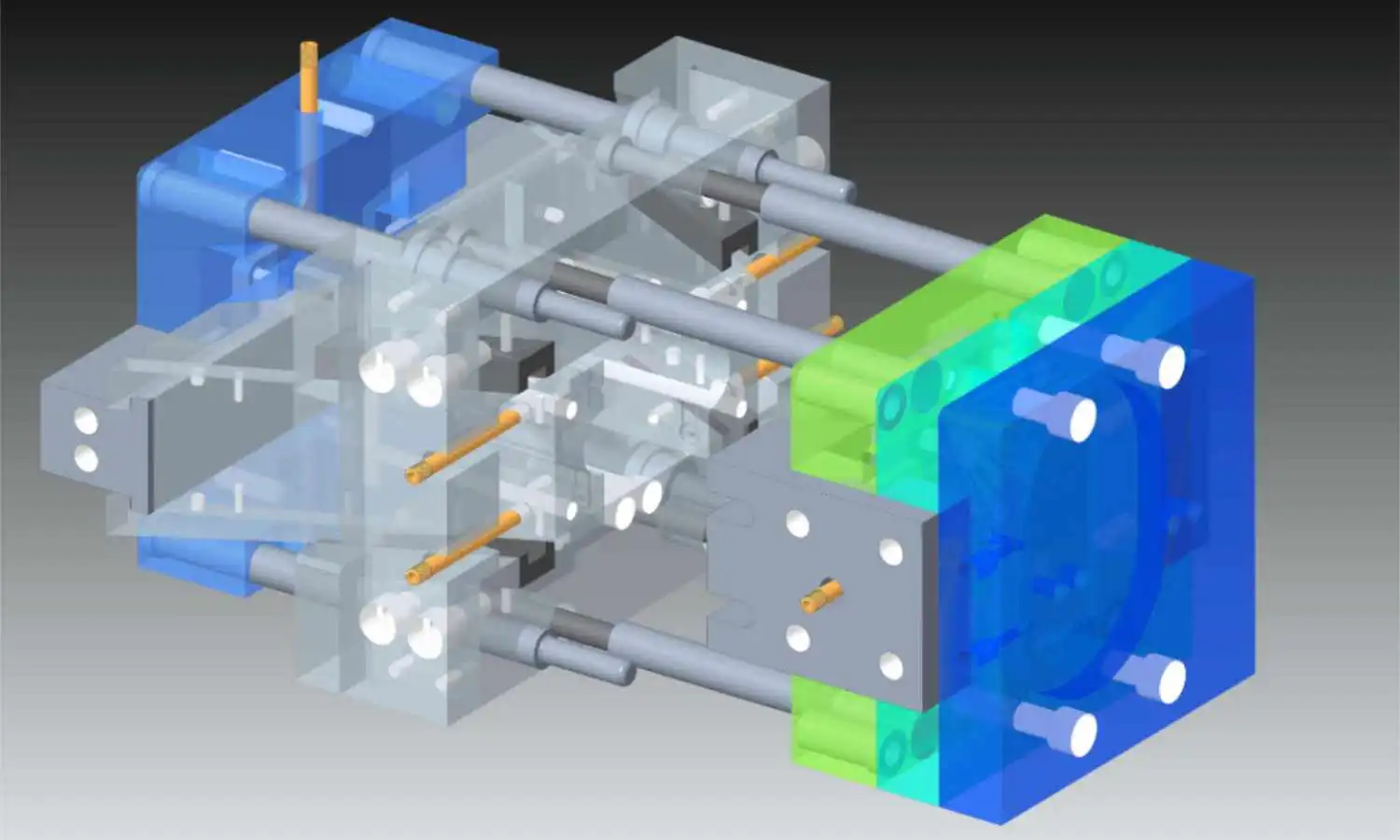

Kritische Werkzeugkomponenten und Design-Strategien

Hohlraum und Kern

- Hohlraum: Definiert die äußere Form des Teils.

- Kern: Gestaltet interne Merkmale.

Beide müssen hohem Druck und Hitze standhalten. Werkzeugstähle (z.B. SKD11, SKD61) werden wegen ihrer Langlebigkeit bevorzugt, während sich Aluminium für das Prototyping eignet. Wärmeausdehnung und Materialschrumpfung müssen mit den Eigenschaften des Harzes übereinstimmen (z.B. erfordert PPS eine Toleranz von ±0,5%).

Design des Kühlsystems

Effektive Kühlung minimiert die Zykluszeit und Fehler:

- Konforme Kühlung: 3D-gedruckte Kanäle folgen den Konturen des Teils für eine gleichmäßige Wärmeableitung.

- Platzierung der Kanäle: Stellen Sie sie in der Nähe von dicken Teilen auf, um ein Verziehen zu verhindern. Wasser oder Öl als Kühlmittel sind üblich.

Schlechte Kühlung macht 70% der Zykluszeit aus; optimierte Systeme können sie um 30% reduzieren.

Auswurfsystem

- Auswerferstifte: Legen Sie sie auf flache Oberflächen, um Abdrücke zu vermeiden. Verwenden Sie Abstreifplatten für komplexe Geometrien.

- Entwurf der Ausrichtung: Achten Sie darauf, dass die Stifte mit der Ziehrichtung der Form übereinstimmen, um Schäden zu vermeiden.

Weiche Materialien (z.B. TPE) erfordern möglicherweise breitere Stifte, um die Kraft zu verteilen.

Tore und Kufen

- Tor-Typen: Kantenanschnitte (kostengünstig), Heißspitzenanschnitte (kosmetische Teile) und Tunnelanschnitte (automatischer Beschnitt).

- Läufer Design: Balancieren Sie den Fluss in Mehrfachkavitäten-Formen. Heißkanäle reduzieren den Abfall in der Großserienproduktion.

Die Platzierung der Gates in dicken Abschnitten gewährleistet eine ordnungsgemäße Befüllung und minimiert das Abspritzen.

Materialauswahl für Gussformen

| Material | Stärken | Anwendungen |

|---|---|---|

| Gehärteter Stahl (SKD61) | Hohe Verschleißfestigkeit, Langlebigkeit | Hochvolumige Produktion |

| Aluminium | Leichtgewichtig, kosteneffektiv | Prototypen, Kleinserien |

| Beryllium-Kupfer | Hervorragende Wärmeleitfähigkeit | Formen, die eine schnelle Abkühlung erfordern |

| Vorgehärteter Stahl | Ausgewogene Kosten und Haltbarkeit | Moderate Produktionszyklen |

Design-Workflow für Formenbauingenieure

- Produktanalyse: Beurteilen Sie die Herstellbarkeit, identifizieren Sie Hinterschneidungen, dünne Wände und Toleranzanforderungen.

- Materialauswahl: Stimmen Sie die Eigenschaften des Harzes (z.B. Schrumpfung, thermische Stabilität) auf das Formmaterial ab.

- Kühlung Layout: Verwenden Sie CAE-Simulationen zur Optimierung der Kanalplatzierung.

- Form Layout: Entscheiden Sie über die Anzahl der Kavitäten (Einzel- oder Mehrfachkavitäten) und die Positionierung des Gates.

- Simulation & Prüfung: Validieren Sie den Fluss, die Kühlung und den Auswurf mit Hilfe von Software (z.B. Moldflow) vor dem Prototyping.

Zukünftige Trends im Formenbau

- Additive Fertigung: 3D-gedruckte Formen ermöglichen schnelles Prototyping und komplexe Geometrien (z.B. Gitterstrukturen).

- KI-gesteuertes Design: Maschinelles Lernen optimiert die Platzierung der Gates, die Kühlung und die Materialauswahl.

- Nachhaltigkeit: Biologisch abbaubare Harze und recycelte Materialien reduzieren die Umweltbelastung.

- Industrie 4.0 Integration: Echtzeitüberwachung von Druck, Temperatur und Durchfluss über eingebettete Sensoren.

Fazit

Formenbauer bilden die Brücke zwischen Kreativität und Technik und verwandeln Produktkonzepte in fertigungsgerechte Realitäten. Durch die Einhaltung von Prinzipien wie gleichmäßige Wandstärke, strategische Kühlung und Materialoptimierung - bei gleichzeitiger Berücksichtigung von Innovationen wie KI und additiver Fertigung - sorgen sie für Effizienz und Qualität in der modernen Produktion. Im Zuge der Weiterentwicklung der Industrie wird die Rolle der Werkzeugkonstrukteure bei der Erreichung einer nachhaltigen, hochpräzisen Fertigung weiterhin von zentraler Bedeutung sein.